Основні способи і види пайки. Паяльне обладнання, матеріали і технологія пайки

Операції пайки досить поширені не тільки в професійних сферах на виробництві та будівництві, але і в побуті. Їх використовують для отримання міжатомних нероз'ємних з'єднань між невеликими деталями і елементами. Існують різні види пайки, які відрізняються технологічними нюансами, застосовуваними витратними матеріалами, заготовками і т. д.

Плавляться під низькими температурами. Плавляться під високими температурами. Як вже зазначалося, низькотемпературна пайка виконується під 450°C і нижче. Сам припой для такого роду операцій повинен розм'якшуватися вже при 300°C. До таких матеріалів відносять велику групу олов'яних сплавів з додаванням цинку, свинцю і кадмію. Високотемпературні кошти розплаву задіюються для паяння при температурах близько 500°C. Переважно це мідні склади, які також входить нікель, фосфор і цинк. Важливо відзначити, що, приміром, припій олово-свинець кадмій крім більш низької температури плавлення буде відрізнятися від мідних сплавів і механічною міцністю. Співвідношення стійкості перед фізичним тиском можна представити так: 20 – 100 МПа проти 100 – 500 МПа.

Загальні відомості про технології

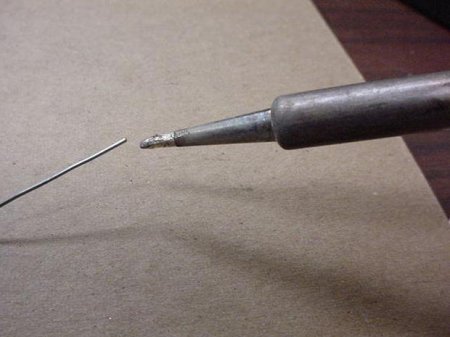

Це метод з'єднання, при якому задіюється сполучний розплав (припой) з відповідними для конкретних умов характеристиками. І активний елемент пайки, і заготовки піддаються попередньому нагріву, завдяки яким формується податлива для з'єднання структура матеріалів. Температурний режим повинен бути перевершувати пікову точку нагріву, минаючи яку металеві деталі розм'якшуються і починають перехід у рідкий стан. Важливою характеристикою будь-якого виду пайки є час термічного впливу під розплавом. Це проміжок від початку нагрівання до затвердіння припою вже після виконання з'єднання. В середньому операція займає 5-7 хв, але можуть бути і відхилення від цього діапазону – це залежить від характеристик заготівлі та площі оброблюваного сайту.Лампи для пайки

Найбільш поширений інструмент для пайки різних заготовок, що дозволяє отримувати високотемпературний нагрів шляхом спалювання спирту, гасу та інших видів рідкого палива. У процесі роботи з сопла апарату виривається смолоскипний запал, який надалі направляється на цільову ділянку розплаву. Такі прилади можна використовувати не тільки для з'єднання деталей, але і в операціях нагрівання конструкцій і механізмів. Також апарати для паяння використовують перед видалення лакофарбових покриттів. Середня температура нагріву у лампового паяльника становить 1000 – 1100°С, тому його можна використовувати і в зварювальних роботах. До найбільш продуктивним моделям ставляться бензинові лампи. Вони швидко знаходять оптимальну робочу температуру і справляються з більшістю стандартних операцій пайки. У конструкції приладів передбачається балончик для палива, а також регулятор полум'я, що дозволяє варіювати потужність термічного впливу.Пальники для пайки

Широка група газових паяльників, які можуть підключатися до балончика з паливом або ж до центрального джерела з пальним. Перший варіант постачання має перевагу у вигляді автономності. Пальник з балончиком, як і бензинову лампу можна використовувати незалежно від зовнішніх комунікацій. У виборі такого апарату слід враховувати потужність, робочу температуру, тип застосовуваного газу, час готовності до роботи і т. д. Наприклад, стандартна газова пальник для пайки працює на пропан-бутані і досягає температури нагріву до 1300°С. Період безперервного термічного впливу може досягати 3 год, але це буде залежати і від обсягу підключається балончика. Розрізняють пальники і за типом системи запалення. Найпростіші моделі включаються механічним способом, а в більш сучасних модифікаціях застосовується п'єзорозпалювання.Електричні паяльники

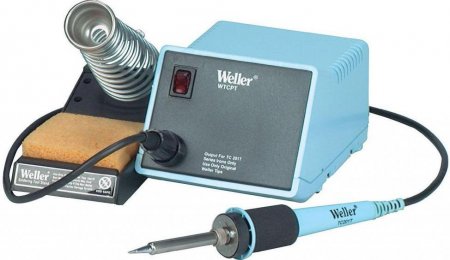

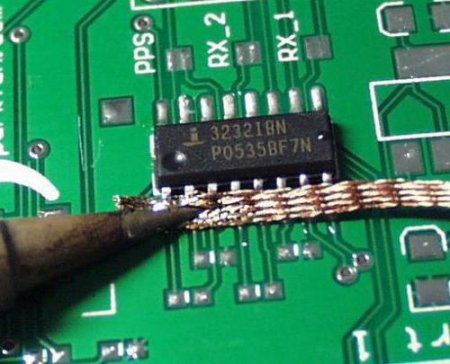

Теж поширений у побутовому середовищі вид паяльного обладнання, яке відрізняється безпекою (за порівняно з газовими апаратами) і компактними розмірами. Але відразу варто підкреслити і недоліки. По-перше, такі прилади залежні від електромережі, що обмежує їх сфери застосування. По-друге, електричне паяльне обладнання підтримує невисоку температуру нагрівання води в діапазоні 400 – 450°С. Пов'язано це з тим, що частина енергії втрачається в процесі перетворення електрики в теплоту. У виборі пристрою треба враховувати максимальна напруга. Так, у майстернях і на виробництвах використовують стандартні моделі на 220 В. В побутових умовах нерідко застосовують апарати, що працюють від трансформаторів на 12 і 24 В. Завдання, які можна вирішувати електричними паяльниками, в основному обмежуються зашиванням дрібної апаратури, відновленням контактів мікросхем, з'єднанням пластикових деталей і т. д.Паяльні станції

Для виконання групових або потокових операцій пайки використовується багатофункціональне обладнання. Паяльна станція відрізняється широкими можливостями регулювання робочих параметрів, а також більш високими температурними показниками нагріву. Досить сказати, що прилади такого типу працюють при потужності 750 - 1000 Вт, підключаючись до мереж з напругою 220 В. Як правило, це професійне паяльне обладнання, але існують і аналоги побутового призначення. Наприклад, апарати для групових операцій в домашніх умовах можуть включати кілька змінних жав різного формату, підставки, засоби для видалення припою, гострозубці та інші допоміжні аксесуари. Тепер варто ознайомитися з різними технологічними підходами до процесів пайки.Основні види пайки

Розрізняють техніки виконання операцій по стику і зазору. Так, якщо проміжок між сполучуваними елементами складає менше 05 мм, то пайка буде з зазором. Перевищення цього інтервалу означає, що з'єднання виконується встик. Причому і стики можуть мати різні конфігурації – наприклад, X - і V-подібні. Пайка із зазором здійснюється тільки з рідким припоєм, який в процесі роботи направляється в проміжну зону. Стандартні види зварювання встик передбачають заповнення вільного простору припоєм під впливом сили тяжкості.Класифікація пайки за температурним режимам

На сьогоднішній день застосовують м'яку, тверду і високотемпературну пайку, яка використовується в основному на виробництві і в будівництві. Перші ж дві техніки багато в чому схожі – наприклад, в обох випадках робоча температура становить 450°С і нижче. Для порівняння, високотемпературні з'єднання виконуються в режимі не менше 600°С, а частіше – вище 900°С. При цьому і низькотемпературна обробка може забезпечити якісне з'єднання. Найбільш виграшним буде застосування твердого припою, завдяки якому досягається висока міцність і тугоплавкість деталей. Додавання міді в зазор або стик буде сприяти і підвищенню ковкості заготовки. Якщо ж потрібно отримати гнучку і пружну структуру, то використовують м'яку пайку.Класифікація припоїв

Умовно можна розділити сучасні припої на дві групи:Види флюсів

При термічному впливі на поверхні металевої заготовки утворюється оксидне покриття, що перешкоджає утворенню якісного з'єднання з припоєм. Для усунення таких перешкод використовують різні види флюсів для пайки, деякі з яких також ліквідують сліди іржі і окалини. Флюси можна класифікувати як раз по сумісності з припоями (твердими і м'якими) або по температурної стійкості. Наприклад, для м'яких пайки важких металів використовують засоби з маркуванням F-SW11 і F-SW32. Для твердого з'єднання важких сплавів використовують флюси для паяння видів F-SH1 і F-SH4. Легкі ж метали зразок алюмінію рекомендується попередньо обробляти складами груп F-LH1 і F-LH2.Метод індукційної пайки

Дана технологія пайки має кілька переваг перед класичним способом з'єднання під розплавом. Серед них можна виділити мінімальну ступінь окислення заготовки, що в деяких випадках позбавляє від необхідності застосування флюсів, а також низький ефект викривлення. Що стосується цільових матеріалів, то до них належать і м'які, тверді сплави, а також кераміка з пластиком. Наприклад, оптимальний припій для міді в даному випадку буде мати маркування L-SN (модифікації SB5 або AG5). В якості джерела теплової енергії при індукційному впливі можуть виступати як ручні лампові апарати, так і машинні агрегати відповідної потужності. На виробництвах задіють і генераторні установки, коли потрібно отримати тривалу спайку вузлів великої площі. Також в роботу включається багатомісний індуктор, який може по черзі приймати заготовки. За цієї технології, зокрема, виготовляють ручний ріжучий інструмент.Ультразвукова пайка

Ще один сучасний високотехнологічний спосіб пайки, розробка якого була викликана необхідністю усунення цілого ряду характерних недоліків електрохімічних методів з'єднання. Ключовою особливістю цієї техніки можна назвати можливість заміни звичайного флюсу як засоби усунення оксидів. Функцію виконує зачищення енергія ультразвукових хвиль, що викликає процес кавітації в рідкому припої. При цьому повною мірою зберігаються завдання термічного сполучного впливу з боку розплаву. Відзначається і перевага технології в показниках швидкості з'єднання. Якщо порівнювати ультразвукове випромінювання з ефектом, який дає припій олово-свинець, то інтенсивність захлопування порожнин оброблюваного вузла буде вище в кілька разів. Як показують спостереження, ультразвукові хвилі з частотою 228 кГц забезпечують швидкість змикання припою на рівні 02 м/с. Є й економічні переваги даного методу. Вони також пов'язані із зміною підходів до застосування флюсів і припоїв. На виробництвах електротехнічних приладів при складанні монолітних конденсаторів, перетворювачів струму та інших пристроїв широко застосовується металізація пастами паладію, срібла і платини. Процес ультразвукової пайки дозволяє замінювати дорогоцінні метали на більш дешеві аналоги без втрати експлуатаційних якостях майбутнього виробу.Особливості паяння-зварювання

У пайки як такої чимало схожих рис з традиційними технологіями зварки. Також використовується нагрів заготовок і сторонній матеріал, виявляє вплив на формування шва. Але, порівняно з техніками зварювання, пайка не передбачає внутрішнього розплаву структури заготовки. Краї деталей, як правило, залишаються твердими, хоч і піддаються нагріванню. І все ж повний розплав заготовки дає більш міцне з'єднання. Інша справа, що для досягнення такого результату може знадобитися більш потужне обладнання. При використанні рідкого припою для міді цілком реалізовується некапилярная пайка з щільним заповненням шва. Даний спосіб з'єднання частково відноситься до зварювання, так як при ньому підвищується зчеплення структур двох і більше заготовок. Виробляти некапиллярную пайку рекомендується електродуговими апаратами або киснево-ацетиленового пальником.Висновок

На отримання якісного з'єднання в процесі пайки впливає не тільки правильний вибір технології, припою з флюсом і обладнання. Часто вирішальне значення мають дрібні організаційні процедури, пов'язані з підготовкою матеріалів і подальшою обробкою. Зокрема, для використання твердого припою необхідна багатоступенева зачистка цільової поверхні з застосуванням абразивного шліфування та хімічного впливу тетрахлористым вуглецем. Готова до роботи деталь повинна бути чистою, гладкою і по можливості рівної. Безпосередньо в ході виконання пайки також рекомендується особливу увагу приділяти способу фіксації заготовок. Бажано закріплювати їх у затискному інструменті, але так, щоб останній був захищений від хімічного і термічного впливу. Не варто забувати і про техніку безпеки. Особливої обережності вимагають активні витратні матеріали – флюс і припій. В більшості своїй це хімічно небезпечні елементи, які під високотемпературним впливом можуть виділяти токсичні речовини. Тому, як мінімум, слід захищати шкірні покриви, органи дихання в процесі роботи.Читайте також

Дім

Сухе зварювання металу: інструкція із застосування, характеристики, плюси і мінуси

НАУКА

Сплав Розе: що це таке, склад, застосування

Дім

Припій з каніфоллю: кілька секретів пайки

Дім

Чим і як паяти срібло в домашніх умовах?

Дім

Як паяти мідні труби, який припій використовувати?

Дім

Пайка пластику: інструменти, технологія

Компютер і інтернет

SMD монтаж: основи паяння, паяння друкованих плат і технологія. Монтаж SMD домашніх умовах

НАУКА

Температура плавлення олова і свинцю