Дефекти рейок і їх класифікація. Структура позначення дефектів рейок

Існує досить велика кількість самих різноманітних дефектів рейок. Всі вони виникають з різних причин. Всього виділяють чотири основних види браку, із-за яких і виникає поломка. Погана технологія виготовлення і зварювання шляхів – це перша причина зносу. Друга причина полягає в тому, що зміст шляху знаходиться на дуже низькому рівні. У матеріалу є такий параметр, як контактно-втомна міцність, і якщо цей параметр недостатньо високий, то рейки також приходять в непридатність. Остання причина виходу з ладу цих об'єктів – це вплив рухомого складу, що переміщується по них.

Для виявлення таких проблем використовуються дефектоскопи. 965% від усіх виявлених проблем вдається визначити за допомогою знімних або ж портативних пристроїв. Ще 2% виявляються за допомогою вагонних дефектоскопів і ще 1% з застосуванням інших моделей цього пристрою. Дуже важливо відзначити, що існує класифікація дефектів рейок і їх опис за допомогою цифр. Це зроблено для того, щоб була можливість проводити статичний облік рейок.

Якщо перше число 1 то це значить, що сталося викришування і відшарування металу на поверхні катання головки рейки. Якщо стоїть число 2 то це означає, що на відрізку шляху були виявлені поперечні тріщини в головці рейки. Цифра 3 також вказує на наявність тріщин в головці рейки, але вже поздовжнього типу. Цифра 4 вказує на те, що відбулися пластичні зміни, тобто зминання, вертикальний, боковий або нерівномірний знос головки. Під номером 5 йдуть пошкодження та дефекти рейок, що зачіпають шийку. 6 – це вихід з ладу або пошкодження підошви рейок. 7 – це досить сильна деформація, так як ця цифра вказує на виникнення зламів по всьому перерізу ж/д дороги. Якщо виникають злами у вертикальній і горизонтальній площині, то присвоюється цифра 8 на місце першої. Всі інші дефекти рейок, пошкодження і т. д., які не входять ні в одну з вище перерахованих категорій, позначаються цифрою 9.

Якщо є другою цифрою йде 0 то це означає, що дефект виник із-за того, що при створенні цієї ділянки залізниці були відступи від технології виробництва. Цифра 1 вказує на те, що металургійне якість сталі, яка застосовувалася для виробництва рейок, було недостатнім. Можливо також те, що міцність стали була нижче, ніж необхідно для нормальної роботи. 2 – вказує на те, що під час обробки торців були допущені помилки, із-за яких ділянку шляху і вийшов з ладу. Крім того, сюди входять також деякі недоліки, які виникають при обробці профілів рейок. 3 – це дефекти рейок залізничної колії, які виникли з-за того, що були порушені вимоги інструкції з поточного утримання об'єкта. Також сюди відносять ушкодження, викликані тим, що були порушені принципи технології обробки болтових отворів на металургійному комбінаті. Якщо другий йде цифра 4 то це означає, що проблеми з рейками виникли через специфічного впливу на них з боку рухомого складу, наприклад, через буксування. Сюди ж відносять ушкодження, що виникають із-за того, що рухомий склад не проходить належну перевірку або порушуються режими водіння. Під цифру 5 потрапляють всі пошкодження, що викликані будь-якими механічними впливами з боку, наприклад, удар інструментом, удар рейки про рейок і т. д. Досить поширеними є дефекти зварювання рейок, які викликані порушеннями в процесі роботи зварювального апарату. Виникають вони в зварних стиках і нумеруються цифрою 6. 7 – проблеми, пов'язані з роботою рейок в місцях стиків. 8 – це вади, що виникають із-за наплавлення рейок, а також з-за неправильної приварювання рейкових з'єднань. Всі проблеми, викликані корозією, нумеруються цифрою 9. Варто зазначити, що вихід з ладу ділянки шляху з-за поломки рейок – це наслідок впливу декількох причин одночасно. Найчастіше виходить так, що недолік в догляді за залізницею сильно прискорює розвиток тих вад, які були допущені ще у процесі складання або зварювання конструкції. З-за цього виникає складність у визначенні причини, так як необхідно знайти саме основне джерело поломки. Дефекти рейок залізничної колії, а точніше їх нумерація має ще й третю цифру.

0 вказує на те, що проблема є по всій довжині рейки. 1 означає, що проблема в стику, в декількох місцях. Можливо порушений болтовою стик, який знаходиться на відстані мінімум 750 мм від торця рейки. Якщо мова йде про зварному стику, то на відстані 200 мм симетрично по 100 мм на кожну зі сторін від осі зварного шва. 2 вказує на те, що проблеми десь поза стику. Якщо мова йде про болтовом з'єднанні, то шукати треба на відстані 440 мм симетрично по 220 мм з кожного боку від осі зварного шва в підошві рейки. Дефекти зварювання рейок і інші пошкодження також поділяються на чотири категорії, залежно від ступеня їх розвитку. Існує ступінь ДП, Д1 Д2 і Д3. Найбільш небезпечні – це ДП. Дане позначення вказує на те, що пошкодження досягло критичних значень або розмірів. Такі ділянки повинні бути замінені перші. Дефекти, які класифікуються, як Д1 і Д2 будуть усуватися у відповідності з встановленим порядком, який бере до уваги інтенсивність розвитку проблеми. Рейки з вадами, що відносяться до категорії Д3 замінюються лише в тому випадку, якщо так вирішить начальник дистанції шляхів. Рішення приймається на основі даних, які передає бригадир, після проведення планової перевірки та урахуванням ступеня розвитку дефекту. У підсумку виходить, що коди дефектів рейок складаються з трьох цифр, а також позначення ступеня їх розвитку на ділянці.

Виникнення поперечних, поздовжніх або бічних тріщин у голівки рейок. Найчастіше поломки відносяться до другої і третьої групи, а їх коди 202124 25. Виникнення тріщин у болтових отворах з кодом 53 а також тріщини в шийці рейки незалежно від розмірів, а також з кодом 505559 і 56.1. Виникнення корозії або місцевого зносу рейок з кодом 69 тріщини, які виникли через корозійної втоми, виколи підошви рейки з кодом 606465 66 а також поперечні злами рейок. Виникнення будь-якого з цих нових дефектів призводить до того, що навіть новий ділянка залізниці переходить в стан ОД і має бути терміново замінений. Є кілька ознак, за якими в приймально-выдправних шляхах визначають дефектні рейки. Сюди можна віднести: перевищення нормованого наведеного коду 41+44 бічного коду 44 або ж вертикальні знос головки рейок; викришування металу, якщо глибина не перевищила 3 мм, а довжина 25 мм; наявність пробуксовки від коліс рухомого складу, волонообразный знос. Варто також додати, що найбільший відсоток переходу нормальних рейок у категорію дефектних, відбувається із-за того, що з'являється недолік контактно-втомної міцності матеріалу. Такі проблеми дефектів рейок і елементів стрілочних переводів, які також встановлюються на рейки, класифікуються, як код 11 і 21. Також досить часто причиною стає проблема 44 яка означає сильний боковий знос головки рейок. Досить часто виникає корозія підошви рейки – 69.

Опис проблеми

Розташування пошкодження на рейках

Кодове позначення дефекту

Внаслідок порушення технології виготовлення рейок можливе виникнення такої проблеми, як тріщини або вищерблення металу на поверхні катання головки

В стику і поза стику

В залежності від розташування код може бути 10110.2 або відповідно

Тріщини або вищерблення металу також можуть статися і на бічній стороні голівки або ж на викруглянню. Виникають вони зсередини під впливом великої кількості неметалевих скупчень

В стику і поза стику

Також як і в попередньому випадку код може бути 11.1 чи 11.2 залежно від знаходження пошкодження

Може статися викришування металу на поверхні катання. Причиною цього стає те, що підвищується динамічний вплив на стиках болтів

В стику

код даного ушкодження - 13.1

Можливе виникнення викришування металу на поверхні катання головки в зоні зварного стику, після того як мине кількість пропускається тоннажу, по гарантії

Дефект зварних стиків рейок

Код вади 16316.4 і

Аналогічна проблема, пов'язана з виникненням викришування металу, але до того, як по рейках пройдено гарантійне кількість тоннажу

Зварний стик

Дефект 17.3 і 17.4

Можливе виникнення поперечних тріщин в головці під впливом термомеханічних впливів від буксування або юза, наприклад

Відбувається як в стику, так і поза стику

24.1 і 24.2

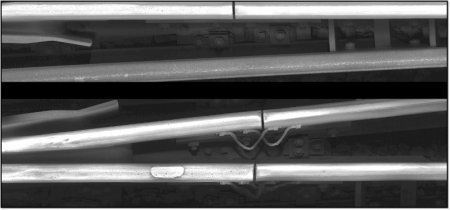

Внаслідок порушення технології зварювання або ж порушень в процедурі обробки зварних швів, можливе виникнення поперечних тріщин в головці. Важливо додати, що це може призвести до виходу з ладу рейок відразу після пропуску гарантійного тоннажу

Зварний стик

26.3 і 26.4

Якщо відбувається виникнення тієї ж проблеми, що і в попередньому випадку, але до того, як був пропущений гарантійний тоннаж, то проблема переноситься в інший розряд

Розташування залишається зварний стик

Код помилки змінюється на 27.3 і 27.4

При порушенні технології виготовлення рейок можуть утворюватися поздовжні або поперечні тріщини в головках рейок.

Відбувається це як в стику, так і поза стику

Пошкодження присвоюється код 30.1 або 30.2

Причини виходу з ладу

Під час експлуатації дефекти рейок і їх вірогідна поява розраховують виходячи з декількох фактів. По-перше, важливим фактором є кількість тоннажу, що пройшов по відрізку шляху. По-друге, відіграє роль навантаження на вісь рухомого складу. Швидкість руху поїздів також здатна впливати на стан рейок. Практика і спостереження показують, що в теплу пору року, тобто навесні і влітку, кількість тих, що вийшли з ладу шляхів зменшується. Восени цей показник дещо збільшується, а взимку підвищується в 2-3 рази, порівняно з теплою порою року. Цьому є пояснення і полягає воно в тому, що при низьких температурах метал характеризується підвищеною крихкістю. Іншими словами, його ударна в'язкість зменшується до мінімуму. Найбільший відсоток виходу з ладу шляхів, по причини виникнення дефектів рейок, припадає на березень, якщо говорити про європейській частині країни, а також на квітень, якщо це стосується східних і сибірських районів.Для виявлення таких проблем використовуються дефектоскопи. 965% від усіх виявлених проблем вдається визначити за допомогою знімних або ж портативних пристроїв. Ще 2% виявляються за допомогою вагонних дефектоскопів і ще 1% з застосуванням інших моделей цього пристрою. Дуже важливо відзначити, що існує класифікація дефектів рейок і їх опис за допомогою цифр. Це зроблено для того, щоб була можливість проводити статичний облік рейок.

Класифікація

Будь-які пошкодження, злами або дефекти ділянок шляху позначаються за допомогою уніфікованої системи цифр. Перші два числа є основними, а третє допоміжним. Цифра, що стоїть перша, вказує на вид дефекту або пошкодження рейок. Крім того, вона також вказує і на місце проблеми на ділянці залізниці. Друга цифра описує різновид дефекту або ж описує ушкодження з урахуванням причини, з-за якого воно з'явилося. Третя допоміжна цифра вказує на місце розташування дефекту або пошкодження за довжиною рейок. Більш детально дефекти рейок і їх класифікація описується цифрами від 1 до 9 для першого знака.Визначення значення цифр

Друга з основних цифр коду дефектів рейок також має безліч значень, а точніше, від 0 до 9.Дефектоскопирование

Дефектоскопирование – це процедура виявлення вад у структурі залізниці за допомогою спеціальних приладів дефектоскопії. Варто відзначити, що через цю процедуру рейки проходять кілька разів. Перше дефектоскопирование здійснюється ще на рельсопрокатном заводі, коли необхідно оцінити якість готової роботи. Наступний процес перевірки проходить вже в експлуатаційних умовах, тобто в дорозі. Додатково перевірка здійснюється у рейкозварювальних майстерень, де виконується процес зварювання не тільки нових, але і ремонт або зварювання старопридатних конструкцій. Процедура дефектоскопирования призначена в першу чергу для того, щоб виявляти ті небезпечні дефекти рейок, які є всередині структури, тобто ще не мають вад зовні. Це дає можливість своєчасної заміни пошкодженої конструкції.Типи проблем

В даний час всі види дефектів, способи їх усунення, причини їх появи, засоби їх визначення та інше представлено в "Нормативно-технічної документації НТД/ЦП 2002". Крім того, варто відзначити, що є ще й дослідна документація, а також класифікація дефектів рейок НТД/ЦП 1-93 за якою всі проблемні ділянки залізної дороги поділяються на остродефектные (ОД) і дефектні (Д). Саме категорія вад Д за допомогою НТД/ЦП 2002 поділяється на велику кількість видів, в залежності від причини появи, ступеня поширення та знаходженні на ділянці шляху. До остродефектным рейках відносять ті, які несуть пряму загрозу руху поїзда, так як із-за впливу вади вони можуть зруйнуватися прямо під колесами поїзда або ж стати причиною сходження рухомого складу з колії. При виявленні подібного ділянки його необхідно негайно міняти на новий, або на старогодный з покилометрового запасу. Якщо нові дефекти ж/д колії були виявлені до того, як закінчився гарантійний термін їх використання або ж через них було пропущено менше тоннажу, ніж зазначалося в документації, то до металургійного комбінату, де вони були виготовлені, пред'являється рекламація. Якщо недолік був виявлений на зварному стику також раніше покладеного терміну, то рекламація пред'являється рельсосварочному заводу. До дефектним рейках належать ті ділянки дороги, які у зв'язку з тривалим терміном експлуатації почали приходити в непридатність. Освіта вад на таких ділянках очікувано. При цьому вони повинні забезпечувати безпечний проїзд рухомого складу. Хоча в деяких випадках вводиться обмеження по швидкості при проходженні такого відрізка шляху. Нова редакція дефектів рейок і їх класифікація представлена саме у нормативно-технічному документі НТД/ЦП 2002. Кодові значення можливих проблем були представлені вище.Поділ на остродефектные і дефектні ділянки

В документації вказана швидкість, з якою дозволяється рух поїзда по тій чи іншій ділянці шляху. Якщо ступінь розвитку дефекту належить до групи ДП, то швидкість руху не більше 40 км/год до моменту усунення. Категорія Д1 допускає швидкість руху не вище 70 км/год, Д2 – не більше 100 км/ч. Вади, що належать до групи Д3 не створюють обмеження по швидкості переміщення рухомого складу. Крім того, існують встановлені терміни заміни кожної групи дефектних рейок. Якщо протягом встановленого терміну заміни не відбувається, то категорія замінюється на більш високу. Іншими словами, ДП3 переходить в Д2 Д2 в Д1 Д1 в ДП. Природно, що при кожному переході терміни заміни сильніше посилюються, а також збільшується обмеження по швидкості пересування, у відповідності з встановленими нормами. Дефекти рейок і їх нова класифікація за НТД/ЦП визначають також проблеми, які переводять ділянку шляху в стан остродефектных або просто дефектних шляхів. До ОД належать такі проблеми, як:Особливо небезпечні дефекти і причини виникнення

Перш за все, при перевірці рейок необхідно звертати увагу на ті поломки, які викликані "втомою" металу. Вони вважаються найбільш небезпечними. Якщо розглядати більш детально, то виглядає це наступним чином. Колесо складу контактує з рейкою на досить маленькому майданчику під час руху. Саме через цю невелику площадку і передається величезну кількість напруги, яке створює рухомий потяг. Саме це контактні напруги, особливо якщо вони виникають в безпосередній близькості від головки рейок, викликають її сколювання або призводять до викришування металу. Чим більше коліс проходить по цій дільниці, тим сильніше "втомлюється" метал. Саме з-за цього дефекти 11.1-2 викликані такою проблемою, як низька контактна міцність матеріалу. Щоб уникнути цієї проблеми або хоча б зробити так, щоб рейки витримували більша кількість рухів, необхідно підвищувати міцність сировини. До розшарування або викришування металу може призвести також наявність волосовин, заходів або полон, які можуть з'являтися на поверхні рейок під час прокату. Дуже небезпечними вважаються такі групи дефектів рейок, як 20.1-2 і 21.1-2. Що стосується другої групи вад, то вони досить часто проявляються у вигляді внутрішніх тріщин головки або ж зовнішніх тріщин, що виявляється в зоні викружки в голівці. Якщо така проблема виникає, то згодом можливий злам рейки під вагою потяга на безліч невеликих шматочків. Природно, це призведе до аварії і, швидше за все, відразу складу з колії. Що стосується проблем з кодом 20.1-2 то вони виникають у самій голівці, а основна причина їх появи – це недоліки в технології виготовлення.Дефекти залізниці з-за поганого огляду

Варто відзначити, що 23 жовтня 2014 року була затверджена класифікація дефектів рейок 2499 НТД/ЦП. В силу даний документ вступив з 1 вересня 2015 року, а сам документ містить 140 сторінок. Крім того, була також прийнята нова інструкція по утриманню шляхів 2288. Цей документ набрав чинності з 01032017. Такі вади, як 11.1-2 і 21.1-2 також досить часто виникають саме з-за того, що дорожні бригадири погано стежать за станом рейок. Якщо в першому періоді роботи виникне неправильний подуклон рейок, то основне напруга зміститься з центру ділянки до краю, де розташовується голівка, що, природно, призведе до її швидкого зносу. Значно збільшується частота появи дефектів і в тому разі, якщо виникає порушення плавності рейкових ниток. Далі важливо зазначити, що процес зростання появи цих проблем сильно пов'язаний не тільки з неналежним доглядом за шляхами, але і з порушеннями в догляді за рухомою частиною самого складу. Якщо на колесах вагона з'являються надщерблена, повзуни та інші вади, то це сильно позначається на втомної міцності металу і на її розвитку. Крім головки, досить часто виникають проблеми в шийці рейок – тріщини в зоні болтових отворів, головна проблема. Найчастіше тріщина бере свій початок в контурі болтового з'єднання, а потім йде під нахилом у 45 градусів до горизонту. Ефективним засобом боротьби з такими тріщинами є якісний зміст стиків. Іншими словами, необхідно максимально туго затягувати болти, не допускати провисання рейок чи їх осідань. Тріщини шийки також досить часто з'являються в місцях, де головка рейки переходить в підошву. Основна причина появи такого дефекту – це невірно обрана подуклонка рейки. Що ж стосується самої підошви, то тут найчастіше зустрічаються не тільки тріщини, але і виколи, волосовины. Все це призводить до зламу залізничних шляхів, до появи поздовжніх тріщин, прискорює процес появи корозії. Найкращий спосіб боротьби з багатьма дефектами підошви – це укладання пружною підкладки, яка розміщується безпосередньо під підошвою рейки.Розташування дефектів та їх найменування

В даний час існують досить великі таблиці, в яких вказані основні дефекти рейок, які можуть статися. Також у них вказується на місце, де відбувається те чи інше пошкодження, точно вказується код проблеми. Такі таблиці виглядають наступним чином.Опис проблеми

Розташування пошкодження на рейках

Кодове позначення дефекту

Внаслідок порушення технології виготовлення рейок можливе виникнення такої проблеми, як тріщини або вищерблення металу на поверхні катання головки

В стику і поза стику

В залежності від розташування код може бути 10110.2 або відповідно

Тріщини або вищерблення металу також можуть статися і на бічній стороні голівки або ж на викруглянню. Виникають вони зсередини під впливом великої кількості неметалевих скупчень

В стику і поза стику

Також як і в попередньому випадку код може бути 11.1 чи 11.2 залежно від знаходження пошкодження

Може статися викришування металу на поверхні катання. Причиною цього стає те, що підвищується динамічний вплив на стиках болтів

В стику

код даного ушкодження - 13.1

Можливе виникнення викришування металу на поверхні катання головки в зоні зварного стику, після того як мине кількість пропускається тоннажу, по гарантії

Дефект зварних стиків рейок

Код вади 16316.4 і

Аналогічна проблема, пов'язана з виникненням викришування металу, але до того, як по рейках пройдено гарантійне кількість тоннажу

Зварний стик

Дефект 17.3 і 17.4

Можливе виникнення поперечних тріщин в головці під впливом термомеханічних впливів від буксування або юза, наприклад

Відбувається як в стику, так і поза стику

24.1 і 24.2

Внаслідок порушення технології зварювання або ж порушень в процедурі обробки зварних швів, можливе виникнення поперечних тріщин в головці. Важливо додати, що це може призвести до виходу з ладу рейок відразу після пропуску гарантійного тоннажу

Зварний стик

26.3 і 26.4

Якщо відбувається виникнення тієї ж проблеми, що і в попередньому випадку, але до того, як був пропущений гарантійний тоннаж, то проблема переноситься в інший розряд

Розташування залишається зварний стик

Код помилки змінюється на 27.3 і 27.4

При порушенні технології виготовлення рейок можуть утворюватися поздовжні або поперечні тріщини в головках рейок.

Відбувається це як в стику, так і поза стику

Пошкодження присвоюється код 30.1 або 30.2

Визначення дефектів залізниці

На сьогоднішній день єдиний метод, який дозволяє виявити нові дефекти залізничний рейок ще на ранній стадії і запобігти його, – ультразвуковий спосіб. Даний метод неруйнівного контролю дозволяє виявити пошкодження металевих рейках, використовуючи для цього ультразвукові імпульси. Даний метод використовується у багатьох галузях, де є робота з металом, однак найбільшою популярністю користується саме на залізничних станціях, де найбільш важливо стежити за якістю шляхів. Ультразвукова дефектоскопія дозволить працівникам достатньо швидко і якісно визначити приховані пошкодження, при цьому ніяк не впливаючи і не руйнуючи об'єкт вивчення. У даного методу визначення дефектів рейок є кілька незаперечних переваг. По-перше, що найбільш важливо, це відсутність яких-небудь ушкоджень або будь-яких інших слідів, залишених на досліджуваному зразку, тобто нових дефектів. По-друге, вартість такого обладнання досить низька, а достовірність даних, отриманих в результаті його використання, дуже висока. Крім того, досить важливо, що таке пристосування дозволяє проводити пошук нових дефектів рейок в будь-який час року, що особливо актуально. Ультразвуковий спосіб виявлення дефектів дозволяє знайти навіть найменші пошкодження в будь-яких металевих виробах і стиках. З цієї причини вони також активно використовуються, щоб оглядати стрілочні переводи та зварні стики конструкції. За допомогою ультразвукового устаткування можна визначити наступні пошкодження: виникнення порушень у однорідності структури; перевірити місця, пошкоджені корозією; перевірити, чи відповідає чи ні хімічний склад рейки заявленому в документах.Читайте також

Дім

Елементи сучасного декору: дерев'яні рейки в інтер'єрі

НАУКА

Марки хрестовин: характеристики, види, опис

НАУКА

Дефекти деревини: види, опис і способи усунення

НАУКА

Несправності стрілочного переводу та їх виявлення

Дім

Перфорована стеля: опис і види

Авто поради

Автотехнічна експертиза при ДТП. Незалежна автотехнічна експертиза

Авто поради

Рейка рульова стукає: причини і їх усунення. Ремонт рульових рейок

Дім

Статева Рейка - матеріал, який підійде і для вирівнювання підлоги, і для її фінішної обробки