Класифікація способів відновлення деталей та їх характеристика

В даний час інженери активно працюють над створенням нових та удосконаленням традиційних способів відновлення деталей. І на те є об'єктивні причини: по-перше, в деяких випадках виготовлення нових виробів з дорогої сталі є більш витратним з точки зору ресурсів, а по-друге, у підприємства просто немає технологічної можливості виробництва складних за формою і технічним вимогам нових деталей. Вдосконалення різних способів відновлення зношених деталей зацікавлені організації, які експлуатують складну і дорогу техніку (наприклад, кар'єрні самоскиди особливо великої вантажопідйомності).

Способи та методи відновлення деталей відрізняються широкою різноманітністю. Втім, знос деталей машин може мати різні наслідки і різний механізм утворення та причини виникнення. При виборі конкретної технології відновлення зношених поверхонь інженер в першу чергу повинен враховувати, якими властивостями (механічними і фізичними) повинно мати виріб. Так, в деяких випадках, необхідно добитися максимальної втомної міцності конструкції і пружності. Іноді ж критичним є хімічний склад поверхневого шару, що дозволяє підвищити жаростійкість, червоноламкість (хладноломкость), стійкість до впливу агресивних середовищ, тому в кожному конкретному випадку слід віддавати перевагу тому способу відновлення деталей, який може всім вимогам. До особливих технологічних і конструкторських вимог належать також цілісність (відсутність пір, мікротріщин, неметалічних включень), маса окремих елементів конструкції і вироби в цілому, показники шорсткості, механічні властивості (твердість і мікротвердість), можливість обробки різанням і тиском (додаткове зміцнення за рахунок деформації поверхневого шару і виникнення наклепу), точність геометричних відхилень поверхонь і форм.

обробка різанням і слюсарна обробка; зварювання та пайка; пластична деформація; наплавлення; дифузійна металізація, а також напилення; гальванічні технології; хіміко-термічна обробка (ХТО), а також традиційна термічна обробка; використання композиційних матеріалів. обробка без зняття припусків; обробка деталей зі зніманням матеріалу; технологічні операції, пов'язані з нанесенням покриттів і матеріалів тим чи іншим способом. Є сенс дати більш детальну класифікацію перерахованих груп, так як кожна з них включає безліч методів обробки з використанням різного обладнання і принципів. У деяких випадках можливе дублювання в найменуванні способу відновлення деталей, так як один спосіб може одночасно належати до кількох група.

Відновлення без зняття припусків: зміцнення і формоутворення за допомогою гарячого і холодного пластичного деформування, калібрування; хіміко-термічна обробка (здійснюється з метою підвищення твердості, поліпшення експлуатаційних характеристик); термічна обробка (підвищення твердості, зняття небезпечних напруг і так далі). Способи відновлення зношених деталей, зв'язані зі зняттям шару матеріалу: механообробка різанням; електрофізичних обробка; комбіновані методи. До останньої підгрупи відносяться методи, які дозволяють наносити на поверхню деталі додатковий захисний шар матеріалу. До основних способів відновлення деталей з нанесенням покриттів відносяться наступні: нанесення металевих і неметалевих покриттів в печі (металізація, напилення, наплавлення та інші); електрофізичні методи нанесення покриттів (гальванічні ванни, электроискровые способи і так далі).

Обробка в розмір має забезпечити всі технологічні і конструкторські вимоги: чистоту і шорсткість поверхонь, значення і величину зазору або натягу (якщо посадка здійснюється з натягом), відхилення геометричної форми і так далі. Інженер робить вибір на користь того чи іншого механічного способу відновлення деталі, враховуючи цілий різних факторів. Так, якщо ступінь зносу деталі дуже велика, то є сенс провести установку додаткової ремонтної частини. У такому разі наплавлення з подальшою обробкою коштуватиме значно дорожче і вимагає дуже високої кваліфікації від виконавця. В якості таких деталей, в основному, служать різноманітні втулки і перехідники.

Загальні положення

Всі способи відновлення деталей спрямовані на регенерацію експлуатаційних властивостей і початкових характеристик виробу. У процесі роботи тертьові поверхні пар тертя можуть зношуватися (внаслідок чого змінюються їх розміри), кришитися (в результаті накопичення втомних напруг при частих знакозмінних навантаженнях), отримувати механічні пошкодження, змінювати свої фізичні і механічні властивості. Окремий вид ушкоджень в ході експлуатації – порушення (ушкодження) захисного антикорозійного і зносостійкого покриття.Способи та методи відновлення деталей відрізняються широкою різноманітністю. Втім, знос деталей машин може мати різні наслідки і різний механізм утворення та причини виникнення. При виборі конкретної технології відновлення зношених поверхонь інженер в першу чергу повинен враховувати, якими властивостями (механічними і фізичними) повинно мати виріб. Так, в деяких випадках, необхідно добитися максимальної втомної міцності конструкції і пружності. Іноді ж критичним є хімічний склад поверхневого шару, що дозволяє підвищити жаростійкість, червоноламкість (хладноломкость), стійкість до впливу агресивних середовищ, тому в кожному конкретному випадку слід віддавати перевагу тому способу відновлення деталей, який може всім вимогам. До особливих технологічних і конструкторських вимог належать також цілісність (відсутність пір, мікротріщин, неметалічних включень), маса окремих елементів конструкції і вироби в цілому, показники шорсткості, механічні властивості (твердість і мікротвердість), можливість обробки різанням і тиском (додаткове зміцнення за рахунок деформації поверхневого шару і виникнення наклепу), точність геометричних відхилень поверхонь і форм.

Класифікація способів відновлення деталей за типом усуваються дефектів

Все різноманіття методів відновлення, в залежності від природи дефектів, зазвичай ділять на наступні групи:Класифікація способів відновлення залежно від характеру впливу на деталь

За вказаним принципом всі операції по відновленню діляться на три групи:Відновлення без зняття припусків:

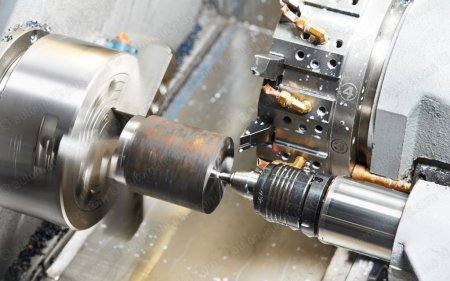

Характеристика слюсарно-механічних відновних операцій

Даний спосіб відновлення і зміцнення деталей застосовується в тих випадках, коли виникає необхідність в отриманні нового або колишнього ремонтного розміру виробу, а також тоді, коли необхідно зробити установку нового елемента відновлюваного вироби машинобудування. Так, механічна і слюсарна обробка можуть служити свого роду проміжною операцією, спрямованою на підготовку поверхонь під нанесення і напилення додаткових зміцнюючих покриттів. Однак найбільш часто обробка різанням є остаточною і спрямована на виправлення дефектів форми і поверхні, що виникли з тієї чи іншої причини. Такими причинами можуть бути поверхнева та об'ємна деформація деталей і заготовок з метою додання їм більшої міцності і максимально вигідних експлуатаційних характеристик, наплавлення металевого порошку і електрода і так далі.Обробка в розмір має забезпечити всі технологічні і конструкторські вимоги: чистоту і шорсткість поверхонь, значення і величину зазору або натягу (якщо посадка здійснюється з натягом), відхилення геометричної форми і так далі. Інженер робить вибір на користь того чи іншого механічного способу відновлення деталі, враховуючи цілий різних факторів. Так, якщо ступінь зносу деталі дуже велика, то є сенс провести установку додаткової ремонтної частини. У такому разі наплавлення з подальшою обробкою коштуватиме значно дорожче і вимагає дуже високої кваліфікації від виконавця. В якості таких деталей, в основному, служать різноманітні втулки і перехідники.

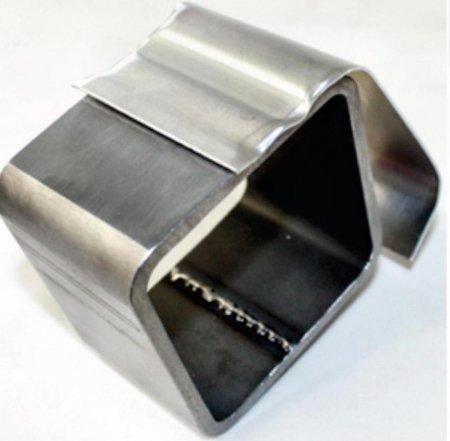

Характеристика відновлення деталей пластичною деформацією

Деформування застосовується як для зміни форми і геометричних розмірів деталі, так і для поліпшення експлуатаційних характеристик поверхні виробу (показник твердості і зносостійкості). Зі зміною форми все зрозуміло: при прикладанні до твердого тіла значної за величиною навантаження і подальше зняття її, залишається залишкова деформація. Даний спосіб відновлення деталей машин застосовується на практиці при необхідності вирівняти вироби, які отримали пошкодження в результаті зіткнення. До даного виду робіт можна віднести як кузовні роботи на автомобілі, який потрапив в аварію, так і рихтование товстого сталевого листа. Часто необхідність проведення обробки тиском виникає після обробки зварюванням: при нанесенні шва певні локальні зони сильно нагріваються, що призводить до лінійного розширення певних елементів зварної конструкції. При охолодженні відбувається зворотний процес – зменшення в розмірах, що призводить до викривлення і порушення геометрії всього виробу. Тому при наявності суворих вимог за формою і відхилень конструкції вона піддається обробці тиском з метою виправити дефект. Також обробка тиском може застосовуватися з метою зміцнення поверхонь відновлюваного вироби, наприклад, після наплавлення або ж після механічного зняття різанням певного припуску з деталі. Зміцнення деформацією – досить рідкісний спосіб відновлення деталей. Вибір на користь даної методики здійснюється вкрай рідко. Це обумовлено тим, що для зміцнення поверхневої пластичної деформації необхідно досить дороге обладнання. Купувати такі верстати для того, щоб зрідка ними користуватися у разі виникнення необхідності у відновленні, економічно недоцільно.Сутність зміцнення деформацією. Фізика процесу

За рахунок чого поліпшуються міцнісні якості при деформації поверхневого шару? Хороше питання. Відповідь на нього полягає у радіаційної теорії атомної будови кристалічних речовин. Вченим вдалося довести, що міцність залежить від кількості дефектів кристалічної будови. За їх підрахунками, тонка металева нитка з ідеально чистого заліза без точкових і лінійних дефектів будови здатна витримувати колосальні навантаження. Однак реальні тіла завжди мають дефекти, тому несуча міцність такої дроту в реальних умовах досить маленька. Але коли кількість дефектів зростає, то виникає парадоксальне явище – міцнісні характеристики поліпшуються. Це пояснюється тим, що велика кількість дефектів створює перешкоди для їх переміщення і виходу на поверхню зерен, тобто перешкоджає виникненню концентраторів напружень. Саме на цьому і засноване зміцнюючі дію обробки тиском: при деформації виникає величезна кількість дефектів всередині зерен. При цьому самі зерна набувають характерну форму – так звану текстуру. Слід зазначити, що даний метод дозволяє не тільки підвищити міцність і зносостійкість, але і зменшити шорсткість оброблюваної поверхні.Спосіб відновлення деталей наплавленням

Даний метод є найбільш поширеним при відновлення вихідних розмірів деталі. Причина тому – відносна дешевизна і простота. Для відновлення геометрії виробу знадобиться лише зварювальний апарат і необхідний матеріал для наплавлення. У тому разі, якщо розмір дуже сильно розбитий, то застосовується так звана комбінована наплавлення. Сутність її полягає в наступному: спочатку за допомогою газополум'яного або електродугового нагрівання проводиться нанесення звичайної сталі або чавуну. А вже потім здійснюється електродугове наплавлення міцного сплаву, що володіє гарним комплексом механічних і фізичних властивостей. Якість поверхні після наплавлення можна охарактеризувати як незадовільний, тому необхідно припуск. Ця операція може проводитися на токарному, фрезерному або на розточувальному верстаті. Допускається також використання довбання і абразивного інструменту (якщо наплавлений матеріал дуже твердий).Гальванічні методи відновлення деталей

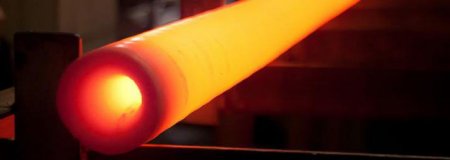

При розгляді класифікації способів відновлення деталей не можна не згадати про гальваніці. Даний метод дуже поширений. Гальванічні ванни вже давно міцно увійшли в промисловість і активно застосовуються як на виробничих підприємствах, так і в дослідницьких лабораторіях. Область їх застосування неймовірно широка: від нанесення декоративних покриттів, то травлення матеріалів. Як правило, цей спосіб застосовується лише при незначній мірі зношування тертьових поверхонь, так як товщина наносяться гальванічним способом покриттів дуже маленька. Крім відновлення заданих розмірів, таке покриття може виступати в якості захисної плівки і запобігати корозії і окислення матеріалів. Перевагою такого методу є можливість отримання покриттів з використанням найрізноманітніших матеріалів: нікель, хром, алюміній, залізо, мідь, срібло, золото і так далі. Тому нанесення покриттів гальванічним способом використовується в багатьох галузях народного господарства.Характеристика методів термічної і хіміко-термічної обробки у відновленні виробів

Важко перебільшити роль термічної обробки в цілому в машинобудуванні, так і в сфері відновлення деталей зокрема. Вона дозволяє отримувати необхідні експлуатаційні (зносостійкість, твердість) і технологічні (оброблюваність різанням, теплопровідність) якості. Хіміко-термічна обробка – це окрема тема. На відміну від традиційної термічної обробки, при здійсненні ХТО виріб піддається не тільки впливу температури, але також і хімічної реакції з атомами та іонами інших речовин. Атоми дифундують на певну глибину всередину, змінюючи тим самим хімічний склад поверхневого шару. Властивості дифузійного шару значно відрізняються (в кращу сторону) від вихідного матеріалу. Так борирование (насичення атомами бору) і цементація (насичення атомами вуглецю) значно збільшує твердість, сприяє зменшенню коефіцієнта тертя. На практиці в якості насичуючих елементів застосовують також кремній, азот, алюміній і інші елементи.Висновок

Наведена характеристика способів відновлення деталей не є вичерпною. Дається уявлення лише про основних і найбільш поширених методах. Всього ж їх набагато більше. Причому вчені всього світу постійно працюють над створенням нових і вдосконаленням уже відомих способів нанесення покриттів і відновлення геометричних розмірів деталей.Читайте також

Дім

Сухе зварювання металу: інструкція із застосування, характеристики, плюси і мінуси

НАУКА

Плазмове наплавлення: обладнання та технологія процесу

НАУКА

Цинкові сплави: ГОСТ, температура плавлення, властивості, застосування

КРАСА І ЗДОРОВЯ

Ламінування нігтів: що це таке і для чого потрібно

НАУКА

Відпал сталі як вид термічної обробки. Технологія металів

Дім

Відновлення різьби холодним зварюванням

Авто поради

Як виконати ремонт бічних порізів шин?

Техніка

Слюсарна рубка металу