Відпал сталі як вид термічної обробки. Технологія металів

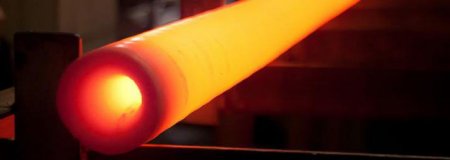

Створення нових матеріалів і керування їх властивостями – це мистецтво технології металів. Одним з інструментів є термічна обробка. Ці процеси дозволяють змінювати характеристики і відповідно, сфери використання сплавів. Відпал стали – широко розповсюджений варіант для усунення виробничих дефектів виробів, підвищення їх міцності і надійності. оптимізації внутрикристаллической структури, упорядкування легуючих елементів; мінімізації внутрішніх деформації та напружень внаслідок стрімких технологічних температурних перепадів; підвищення податливості об'єктів до наступної обробки різанням. Класичну операцію називають «повним відпалом», однак існує цілий ряд його різновидів, залежно від заданих властивостей і особливостей виконання завдань: неповний, низький, дифузійний (гомогенізація), ізотермічний, рекристалізаційне, нормализационний. Всі вони схожі за принципом, проте режими термообробки сталі значно відрізняються.

максимальна зміна мікроструктури, отриманої литтям і гарячим тиском, приведення неоднорідного грубозернистого ферритно-перлітового складу в однорідний дрібнозернистий; зниження твердості та підвищення податливості для подальшої обробки різанням. Технологія. Температура відпалу сталі на 30-50?З вище критичної точки Ас 3 . За досягнення металом заданих термічних характеристик їх підтримують на цьому рівні протягом деякого часу, що дозволяє завершити всі необхідні перетворення. Великі перлітові і феритні зерна повністю переходять в аустеніт. Наступний етап – повільне охолодження разом з піччю, в процесі якого з аустеніту знову виділяються ферит і перліт, має дрібне зерно і однорідну структуру. Повний відпал сталі дозволяє вирішити найбільш складні внутрішні дефекти, проте є дуже тривалим і енергоємним.

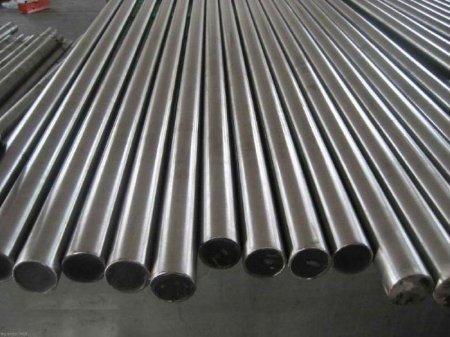

Неповний відпал стали дозволяє урівноважити внутрішній стан і властивості нескладних об'єктів, він менш енергоємний. зняття внутрішніх напружень і наклепу внаслідок впливу як холодної, так і гарячої деформації; ліквідація негативних наслідків нерівномірного охолодження зварних конструкцій, підвищення пластичності і міцності швів; додання однорідності мікроструктурі продукції кольорової металургії; сфероидизация пластинчастого перліту – надання йому зернистої форми. Технологія. Нагрів деталей проводиться на 50-100?З нижче критичної точки Ас 1 . Під дією таких впливів усуваються незначні внутрішні зміни. Весь технологічний процес займає близько 1-15 години. Зразкові значення температурних інтервалів для деяких матеріалів: Вуглецева сталь і мідні сплави - 600-700?С. Нікелеві сплави - 800-1200?С. Алюмінієві сплави - 300-450?С. Охолодження проводиться на повітрі. Для мартенситних і бейнитних сталей технологія металів передбачає інша назва цього процесу – високий відпустку. Є простим та доступним способом поліпшення властивостей деталей і конструкцій.

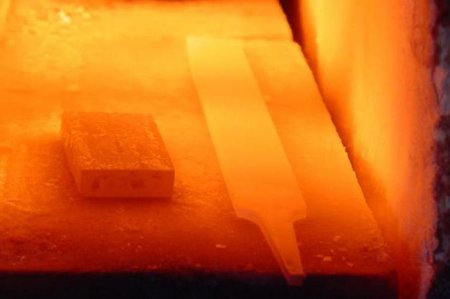

Окислення поверхневого шару і утворення окалини. Під час проведення операції розпечений метал вступає в реакцію з киснем повітря, що призводить до утворення окалини на поверхні заготовки. Підлягає очищенню механічним способом або за допомогою спеціальних хімічних реактивів. Вигоряння вуглецю. Також відбувається в результаті впливу кисню на гарячий метал. Зниження кількості вуглецю в поверхневому шарі призводить до зниження його механічних і технологічних властивостей. З метою запобігання цих процесів, відпал сталі необхідно проводити паралельно з введенням всередину печі захисних газів, основне завдання яких – не допустити взаємодій сплаву з киснем. Перегрів. Є наслідком тривалої витримки в печі при високій температурі. Має наслідком надмірне зростання зерен, придбання неоднорідною грубозернистої структури, підвищення крихкості. Піддається виправленню шляхом здійснення ще одного етапу повного відпалу. Перепалив. Відбувається в результаті перевищення допустимих значень нагріву і витримки, призводить до руйнування зв'язків між окремими зернами, повністю псує всю структуру металу і не піддається виправленню. Для запобігання збоїв важливо чітко виконувати завдання термообробки, володіти професійними навичками і строго контролювати процес. Відпал сталі є високорезультативной технологією приведення мікроструктури деталей будь-якої складності та складу до оптимального внутрішньою будовою та стану, яке потрібно для наступних етапів термічних впливів, обробки різанням і введення конструкції в експлуатацію.

Завдання процесу і його різновиди

Операції відпалу проводяться з метою:Термічна обробка на основі діаграми

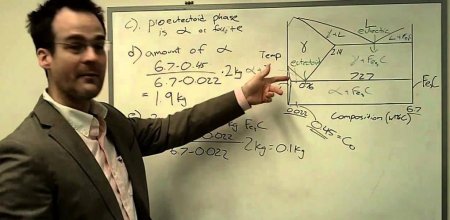

Всі перетворення в чорній металургії, які засновані на грі температур, чітко відповідають діаграмі залізовуглецевих сплавів. Вона є наочним посібником для визначення мікроструктури вуглецевих сталей чи чавунів, а також точок перетворення структур та їх особливостей під впливом нагрівання або охолодження. Технологія металів регламентує цим графіком всі види відпалу вуглецевих сталей. Для неповного, низького, а також для рекристалізації «відправними» температурними значеннями служить лінія PSK, а саме її критична точка Ас 1 . Повний відпал і нормалізація стали термічно орієнтовані на лінію діаграми GSE, її критичні точки Ac 3 і Ас m . Також діаграма чітко встановлює зв'язок певного способу термічної обробки з видом матеріалу за змістом вуглецю і відповідну можливість її проведення для конкретного сплаву.Повний відпал

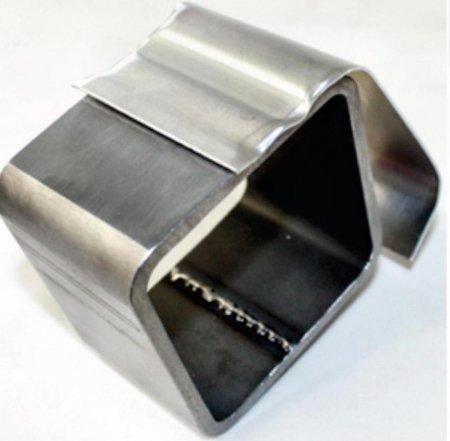

Об'єкти: відливки та поковки з доевтектоидного сплаву, при цьому склад сталі повинен наповнювати карбон в кількості до 08%. Мета:Неповний відпал

Об'єкти: доевтектоідні сталі, які не мають серйозних внутрішніх неоднорідностей. Мета: подрібнення і пом'якшення перлітового зерна, без зміни феритної основи. Технологія. Нагрів металу до температур, які попадають у проміжок між критичними точками Ас 1 і Ас 3 . Витримка заготовок в печі при стабільних характеристик сприяє завершенню необхідних процесів. Охолодження проводиться повільно, разом з піччю. На виході отримують ту ж перлитно-ферритную дрібнозернисту структуру. При такому термічному впливі перліт перетворюється в дрібнозернистий, ферит ж залишається незмінним кристалічно, а може лише змінюватися структурно, також измельчаясь.Неповний відпал стали дозволяє урівноважити внутрішній стан і властивості нескладних об'єктів, він менш енергоємний.

Низький відпал (рекристаллизация)

Об'єкти: всі види прокату з вуглецевої сталі, легована сталь з вмістом вуглецю в межах 065% (наприклад, шарикоподшипниковая), деталі та заготовки з кольорових металів, які не містять серйозних внутрішніх дефектів, проте потребують неенергоємної корекції. Мета:Гомогенізація (дифузійний відпал)

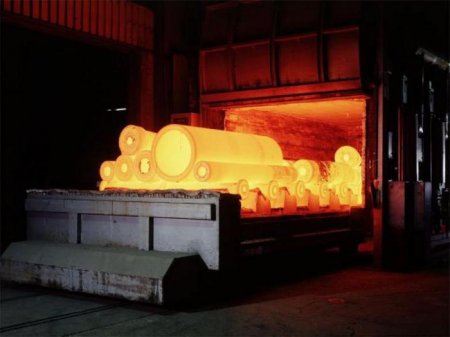

Об'єкти: великі продукти лиття, особливо виливки з легованої стали. Мета: рівномірний розподіл атомів легуючих елементів по кристалічним ґратам і всьому об'єму зливка в результаті високотемпературної дифузії; пом'якшення структури заготовки, зниження її твердості перед виконанням наступних технологічних операцій. Технологія. Нагрівання матеріалу виробляють до високих температур 1000-1200?С. Стабільні термічні характеристики необхідно утримувати протягом тривалого часу – близько 10-15 годин, в залежності від розмірів і складності литої конструкції. По завершенні всіх етапів високотемпературних перетворень слід повільне охолодження. Трудомісткий, проте високоефективний процес вирівнювання мікроструктури великих конструкцій.Ізотермічний відпал

Об'єкти: листовий прокат з вуглецевої сталі, вироби з легованих і високолегованих сплавів. Мета: поліпшення мікроструктури, зняття внутрішніх дефектів з меншими витратами часу. Технологія. Метал спочатку нагрівають до температур повного відпалу і витримують час, необхідний для перетворення всіх наявних структур в аустеніт. Далі повільно охолоджують зануренням у гарячу сіль. По досягненню теплоти на 50-100?З нижче точки Ас 1 поміщають у піч з метою підтримання її на цьому рівні протягом часу, необхідного для повного перетворення аустеніту в перліт і цементит. Завершальне охолодження відбувається на повітрі. Метод дозволяє досягти необхідних властивостей заготовок з легованої сталі, при цьому економить час, в порівнянні з повним відпалом.Нормалізація

Об'єкти: виливки, поковки і деталі з низьковуглецевої, середньовуглецевої і низьколегованої сталі. Мета: впорядкування внутрішнього стану, надання потрібної твердості і міцності, поліпшення внутрішнього стану перед наступними етапами термообробки і обробки різанням. Технологія. Сталь нагрівають до температур, які лежать трохи вище лінії GSE і її критичних точок, витримують і охолоджують на повітрі. Таким чином, швидкість завершення процесів збільшується. Однак за допомогою цієї процедури можна досягти раціональної спокійною структури лише в тому разі, коли склад сталі визначено вуглецем у кількості не більше 04%. З підвищенням кількості карбону має місце підвищення твердості. Та ж сталь після нормалізації має велику твердість разом з рівномірно розташованим дрібним зерном. Методика дозволяє значно підвищити опір сплавів руйнування і податливість обробці різанням.Можливі дефекти відпалу

Під час виконання операцій термічної обробки необхідно дотримуватися заданих температурних режимів нагрівів і охолоджень. У разі порушення вимог можуть виникнути різні дефекти.Читайте також

Дім

Сухе зварювання металу: інструкція із застосування, характеристики, плюси і мінуси

НАУКА

Які існують види сталі та способи її обробки

НАУКА

Компоненти, фази, лінії і точки діаграми Fe-Fe3C

НАУКА

Цинкові сплави: ГОСТ, температура плавлення, властивості, застосування

НАУКА

Лазерне різання по дереву: основи обробки

Поради

Зварюваність сталі: класифікація. Групи зварюваності сталей

Поради

Ковкий чавун: властивості, маркування та галузь застосування

НАУКА

Розшифровка сталей, сплавів і чавунів: таблиця, приклади. Розшифровка сталей за складом