Зварюваність сталі: класифікація. Групи зварюваності сталей

Сталь – це основний конструкційний матеріал. Він являє собою железоуглеродистий сплав з вмістом різних домішок. Всі компоненти, що входять до її складу, мають вплив на властивості злитка. Однією з технологічних характеристик металів є здатність утворювати якісні зварні з'єднання.

На зварюваність сталей впливають наступні фактори: Зміст вуглецю. Наявність шкідливих домішок. Ступінь легування. Вид мікроструктури. Умови зовнішнього середовища. Товщина металу. Найбільш інформативним параметром є хімічний склад. Хороша (при значенні З екв >=025%): для низьковуглецевих сталевих деталей; не залежить від товщини виробу, погодних умов, наявності підготовчих робіт. Задовільна (025%<=З екв <=035%): присутні обмеження до умов навколишнього середовища і діаметру зварюваної конструкції (температура повітря до -5 у безвітряну погоду, товщина до 20 мм). Обмежена (035%<=З екв <=045%): для утворення якісного шва необхідний попередній підігрів. Він сприяє «плавним» аустенитним перетворень, формуванню стійких структур (ферритно-перлітні, бейнитние). Погана (З екв >=045%): формування механічно стабільного зварного з'єднання неможливо без попередньої температурної підготовки кромок металу, а також подальшої термічної обробки звареної конструкції. Для утворення потрібної мікроструктури необхідні додаткові підігріви і плавні охолодження. Групи зварюваності сталей дозволяють легко орієнтуватися в технологічних особливостях зварювання конкретних марок залізовуглецевих сплавів.

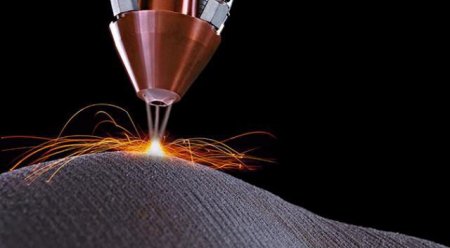

відпалом – для зняття напруг всередині металу, забезпечення його м'якості і податливості; попереднім підігрівом з метою мінімізації перепаду температур. Раціональне управління температурними влияниеми дозволяє: підготувати деталь до робіт (зняти всі внутрішні напруги шляхом подрібнення зерен); знизити перепади температур на холодний метал; поліпшити якість зварного об'єкта шляхом термічної корекції мікроструктури. Корекція властивостей шляхом перепадів температур може мати місцевий або загальний характер. Підігрів кромок здійснюється за допомогою газового або електродугового обладнання. Для нагрівання всієї деталі і плавного охолодження використовуються спеціальні печі.

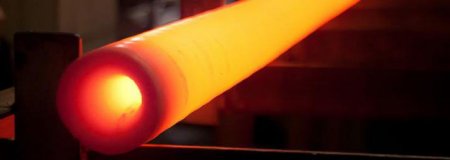

Всередині печі (швидкість 1?С/хв) – утворюються перлітові структури з твердістю близько 200 НВ (твердість по Брінеллю). На повітрі (10?С/хв) – сорбіт (ферито-перлітні зерна), твердість 300 НВ. Маслом (100?С/хв) – троостит (ферито-цементитная мікроструктура), 400 НВ. Водою (1000?С/хв) – мартенсит: тверда (600 НВ), але тендітна голчаста структура. Зварювальне з'єднання повинне володіти достатньою твердістю, міцністю, якісними показниками пластичності, тому мартенситні характеристики шва не прийнятні. Низьковуглецеві сплави володіють феритної, ферито-перлітною, ферито-аустенітної структурою. Середньовуглецеві і середньолеговані сталі – перлітною. Високовуглецеві і високолеговані – мартенситної або трооститной, яку важливо привести до ферито-аустенитному увазі.  Зварюваність вуглецевих сталей визначається кількістю карбону і домішок. Вони здатні вигоряти, перетворюючись в газоподібні форми і надаючи низькоякісному шву пористості. Сірка фосфор можуть концентруватися по краях зерен, підвищуючи крихкість конструкції. Зварювання найбільш спрощена, тим не менше, вимагає індивідуального підходу. Вуглецева сталь звичайної якості підрозділяється на три групи: А, Б і В. Зварювальні роботи проводяться з металом групи В. Зварюваність марок сталі ВСт1 - ВСт4 відповідно з ГОСТ 380-94 характеризується відсутністю обмежень та додаткових вимог. Зварювання деталей діаметром до 40 мм відбувається без підігріву. Можливі індикатори в марках: Р – підвищений вміст марганцю; кп, пс, сп – «кипляча», «полуспокойная», «спокійна» відповідно.

Зварюваність вуглецевих сталей визначається кількістю карбону і домішок. Вони здатні вигоряти, перетворюючись в газоподібні форми і надаючи низькоякісному шву пористості. Сірка фосфор можуть концентруватися по краях зерен, підвищуючи крихкість конструкції. Зварювання найбільш спрощена, тим не менше, вимагає індивідуального підходу. Вуглецева сталь звичайної якості підрозділяється на три групи: А, Б і В. Зварювальні роботи проводяться з металом групи В. Зварюваність марок сталі ВСт1 - ВСт4 відповідно з ГОСТ 380-94 характеризується відсутністю обмежень та додаткових вимог. Зварювання деталей діаметром до 40 мм відбувається без підігріву. Можливі індикатори в марках: Р – підвищений вміст марганцю; кп, пс, сп – «кипляча», «полуспокойная», «спокійна» відповідно.

Низьковуглецевий якісна сталь представлена марками з позначенням сотих часток вуглецю, зазначенням ступеня розкислення і змісту марганцю (ГОСТ 1050-88): сталь 10 (також 10кп, 10пс, 10 Г), 15 (також 15кп, 15пс, 15Г), 20 (також 20кп, 20пс, 20Г). Для забезпечення якісного шва необхідно проводити процес насичення зварювальної ванни карбоном C і Манганом Mn. Способи зварювальних робіт: Ручна дугова з використанням спеціальних, спочатку прокаленних електродів, діаметром від 2 до 5 мм. Типи: Е38 (для середньої міцності), Е42 Е46 (для хорошої міцності до 420 МПа), Е42А, Е46А (для високої міцності складних конструкцій і їх роботи в особливих умовах). Зварювання стрижнями ОМ-5 і УОНИ 13/45 відбувається під дією постійного струму. Роботи з допомогою електродів ЦМ-7 ВДОМА-2 СМ-11 проводяться струмом будь-якої характеристики. Газове зварювання. Найчастіше небажане, але можлива. Проводиться з використанням присадного дроту Св-08 Св-08А, Св-08ГА, Св-08ГС. Тонкий низьковуглецеві метал (d 8мм) зварюється лівим способом, товстий (d 8мм) – правим. Недоліки властивостей шва можливо прибрати за допомогою нормалізації або відпалу. Зварювання низьковуглецевих сталей виконують без додаткового підігріву. Для деталей простої форми обмеження відсутні. Об'ємні та гратчасті конструкції важливо захищати від вітру. Складні об'єкти бажано зварювати в умовах цеху при температурі не нижче 5?С. Таким чином, для марок ВСт1 - ВСт4 сталь 10 - сталь 20 – хороша зварюваність, практично без обмежень, що вимагає стандартного індивідуального підбору способу зварювання, типу електрода і характеристик струму. Початковий підігрів кромок до 100-200?З на ширину до 150 мм. Тільки марки ВСт4 і сталь 25 зварюються без додаткового нагрівання. Для середньовуглецевих, що володіють задовільною зварюваністю, перед початком виконання робіт проводиться повноцінна нормалізація. Для високовуглецевих необхідний підготовчий відпал. Дугове зварювання здійснюється покритими просмаженими електродами, розміром від 3 до 6 мм (ОЗС-2 УОНИ-13/55 АНО-7), під постійним струмом. можлива робота в середовищі флюсу або захисних газів (СО 2 , аргон). Газове зварювання виробляється науглероживающим полум'ям, лівим способом, з попереднім підігрівом до температури 200?С, при рівномірній низької потужності подачі ацетилену. Обов'язкова термічна обробка деталей: загартування і відпустку або окремий відпустку з метою мінімізації внутрішніх напружень, попередження утворення тріщин, пом'якшення загартованих мартенситних і трооститних структур. Контактне точкове зварювання виконується без обмеження. Таким чином, середньо - і високовуглецеві конструкційні сталі зварюються практично без обмежень, при зовнішній температурі не нижче 5?С. При більш низьких температурах обов'язковий початковий підігрів і високоякісна термічна обробка. Вузький діапазон допустимих теплових режимів. Роботи проводити при температурі не нижче -10?З (в умовах більш низьких атмосферних температур, але не нижче -25?З, застосовувати попередній підігрів до 200?З). Можливі способи: Електродугове зварювання з силою постійного струму 40 до 50 А, електродами Е55 Е50А, Е44А. Автоматичне зварювання електричною дугою під флюсом з використанням присадного дроту Св-08ГА, Св-10ГА. Зварюваність сталі 09Г2С, 10Г2С1 також хороша, вимоги та можливі способи виконання ті ж, що і для сплавів 12ГС, 14Г215Г, 20Г, 15ХСНД, 16Г2АФ. Важливою характеристикою сплавів 09Г2С, 10Г2С1 є відсутність необхідності підготовки кромок деталей діаметром до 4 див. Сила струму і діаметр електрода при зварюванні електричною дугою вибирається строго в залежності від товщини металу, з урахуванням того, що більш тонкі кромки сильніше піддаються загартуванню під час робіт. Так при діаметрі вироби 2-3 мм значення струму повинно бути в межах 50-90 А. При товщині кромок 7-10 мм сила постійного струму зворотної полярності збільшується до 200 А з використанням електродів 4-6мм. Використовуються стрижні з целюлозними або фтористо-кальцієвими захисними покриттями (Св-18ХГСА, Св-18ХМА). При роботі в середовищі захисного газу ЗІ 2 необхідно використовувати дріт Св-08Г2С, Св-10Г2 Св-10ГСМТ, Св-08Х3Г2СМ діаметром до 2 мм Часто для цих матеріалів застосовують аргонодугового спосіб або зварювання під флюсом.

Електродугове зварювання каскадним способом оформлення багатошарового шва, з використанням прокаленних покритих електродів УОНІІ 13/45МХ, ТМЛ-3 ЦЛ-30-63 ЦЛ-39. Газова зварювання з подачею ацетилену 100 дм 3 /мм з використанням присадних матеріалів Св-08ХМФА, Св-18ХМА. З'єднання труб виконується з попереднім газовим підігріванням всього стику. При зварюванні середньолегованих високоміцних матеріалів 14Х2ГМ, 14Х2ГМРБ важливо керуватися тими ж правилами, що і для теплостійких сталей, з урахуванням деяких нюансів: Ретельна зачистка кромок і використання прихваток. Високотемпературне прожарювання електрода (до 450?З). Попередній підігрів до 150?Для деталей товщиною більше 2 див. Повільне охолодження шва. Необхідно зниження сили струму в середньому на 10-20 % у зв'язку з їх низькою теплопровідністю. Зварка повинна проводитися з зазором, електродами розміром до 2 мм. Зниження вмісту фосфору, свинцю, сірки, сурьми, збільшення чисельного наявності молібдену, ванадію, вольфраму допомогою використання спеціальних покритих стрижнів. Необхідність формування змішаної мікроструктури шва (аустеніт + ферит). Це забезпечує пластичність наплавленого металу і мінімізацію внутрішніх напружень. Обов'язковий підігрів кромок напередодні зварювальних робіт. Температура вибирається в інтервалі від 100 до 300?З, залежно від мікроструктури конструкцій. Вибір покритих електродів при дуговому зварюванні визначається типом зерен, властивостями та умовами роботи деталей:для аустенітної сталі 12Х18Н9: УОНІІ 13/НЖ, ОЗЛ-7 ОЗЛ-14 з покриттями Св-06Х19Н9Т, Св-02Х19Н9; для мартенситної сталі 20Х17Н2: УОНІІ 10Х17Т, АН-10 з покриттям Св-08Х17Т; для аустенитно-феритного стали 12Х21Н5Т: ЦЛ-33 з покриттям Св-08Х11В2МФ. При газовій зварці подача ацетилену повинна відповідати значенню 70-75 дм 3 /мм, використовувана присадочная дріт Св-02Х19Н9Т, Св-08Х19Н10Б. Можливі роботи під флюсом з використанням НЖ-8. Зварюваність сталі – відносний параметр. Він залежить від хімічного складу металу, його мікроструктури і фізичних властивостей. При цьому здатність утворювати якісні з'єднання може коригуватися за допомогою продуманого технологічного підходу, спеціального обладнання та умов виконання робіт.

Фактори, що визначають зварюваність сталі

Оцінка зварюваності сталі виробляється за значенням основного показника – вуглецевого еквівалента З екв . Це умовний коефіцієнт, що враховує ступінь впливу вмісту карбону і основних легуючих елементів на характеристики шва.На зварюваність сталей впливають наступні фактори:

Розподіл сталей на групи зварюваності

З урахуванням усіх перерахованих факторів, зварюваність сталі має різні характеристики. Класифікація сталей за зварюваності.Термічна обробка

В залежності від групи зварюваності сталей і відповідних технологічних особливостей, характеристики зварного з'єднання можна коригувати за допомогою послідовних температурних впливів. Виділяють 4 основних способу термообробки: гартування, відпуск, відпал і нормалізація. Найбільш поширеними є гарт і відпустка для твердості і одночасної міцності зварного шва, зняття напруги, попередження утворення тріщин. Ступінь відпустки залежить від матеріалу і бажаних властивостей. Термообробка металевих конструкцій при проведенні підготовчих робіт проводиться:Вплив мікроструктури на властивості

Суть процесів термічної обробки ґрунтується на структурних перетвореннях всередині злитка та їх вплив на затверділий метал. Так, при нагріванні до температури 727 ?C він являє собою змішану зернисту аустенитную структуру. Спосіб охолодження визначає варіанти перетворення:Зварювання низьковуглецевих сталей

Низьковуглецевий якісна сталь представлена марками з позначенням сотих часток вуглецю, зазначенням ступеня розкислення і змісту марганцю (ГОСТ 1050-88): сталь 10 (також 10кп, 10пс, 10 Г), 15 (також 15кп, 15пс, 15Г), 20 (також 20кп, 20пс, 20Г). Для забезпечення якісного шва необхідно проводити процес насичення зварювальної ванни карбоном C і Манганом Mn. Способи зварювальних робіт:

Середньовуглецеві та високовуглецеві конструкційні сталі

Насиченість сплаву вуглецем знижує його здатність до утворення хороших сполук. В процесі температурних впливів дуги або газового полум'я сірка акумулюється по краях зерен, приводячи до красноломкости, фосфор – до холодноламкості. Найчастіше зварюють матеріали, леговані марганцем. Сюди відносяться конструкційні сталі звичайної якості ВСт4 ВСт5 (ГОСТ 380-94), якісні 2525Г, 3030Г, 3535Г, 4045Г (ГОСТт 1050-88) різного металургійного виробництва. Суть роботи полягає в зниженні кількості карбону в зварювальній ванні, насичення металу в ній силицием і марганцем, забезпеченні оптимальної технології. При цьому важливо не допустити надмірних втрат вуглецю, що може призвести до дестабілізації механічних властивостей.Особливості зварювальних робіт зі сталями середнього і високого вмісту вуглецю:

Зварювання низьколегованих сталей

Леговані сталі – це сталі, які під час плавки насичуються різними металами з метою отримання заданих властивостей. Практично всі з них позитивно впливають на твердість і міцність. Хром і нікель входять до складу жароміцних і нержавіючих сплавів. Ванадій і кремній надають пружність, використовуються як матеріал для виготовлення пружин і ресор. Молібден, марганець, титан підвищують зносостійкість, вольфрам – червоностійкість. При цьому, позитивно впливаючи на властивості деталей, вони погіршують зварюваність сталі. Крім того, підвищують ступінь загартування і формування мартенситних структур, внутрішні напруги і ризики утворення тріщин у швах. Зварюваність легованих сталей визначається також їх хімічним складом. Низьколеговані маловуглецеві 2ГС, 14Г215Г, 20Г(гост 4543-71), 15ХСНД, 16Г2АФ (ГОСТ 19281-89) відносяться до добре зварюваних. В стандартних умовах не вимагають додаткового підігріву і термообробки по завершенні процесів. При цьому все ж деякі обмеження існують:Зварювання середньолегованих сталей

Середньолеговані сталі 20ХГСА, 25ХГСА, 35ХГСА (гост 4543-71) виробляють більш значне опір формування ненапружених швів. Вони відносяться до групи з задовільною зварюваністю. Вимагають попереднього підігріву до температури 150-200?З, виконання багатошарових швів, гарту і відпустки після закінчення зварювальних робіт. Варіанти виконання:

Теплоустойчивие і високоміцні сталі

Зварювальні роботи з теплоустойчивими железоуглеродистими сплавами 12МХ, 12Х1М1Ф, 25Х2М1Ф, 15Х5ВФ необхідно проводити з попереднім підігрівом до температури 300-450?З, із завершальною загартуванням і високим відпуском.Високолеговані сталі

Застосування особливої технології необхідно при зварюванні високолегованих сталей. До них відноситься величезний діапазон корозійностійких, жаростійких і жароміцних сплавів, деякі з них: 09Х16Н4Б, 15Х12ВНМФ, 10Х13СЮ, 08Х17Н5МЗ, 08Х18Г8Н2Т, 03Х16Н15МЗБ, 15Х17Г14А9. Зварюваність сталей (ГОСТ 5632-72) відноситься до 4-ї групи. Характеристика зварюваності високовуглецевої сталі високолегованої:Читайте також

НАУКА

Які існують види сталі та способи її обробки

НАУКА

Сплав – це однорідний складовою матеріал. Властивості сплавів

НАУКА

Сталь Ст3сп: розшифровка, склад, застосування

НАУКА

Відпал сталі як вид термічної обробки. Технологія металів

Поради

Низьковуглецева сталь: склад і властивості

Поради

Високолегована сталь: опис, технологія зварювання, маркування та особливості

НАУКА

Розшифровка марок сталей. Умовне позначення сталей

НАУКА

Розшифровка сталей, сплавів і чавунів: таблиця, приклади. Розшифровка сталей за складом