Сегментна шпонка: визначення, особливості, ГОСТ і взаємодія

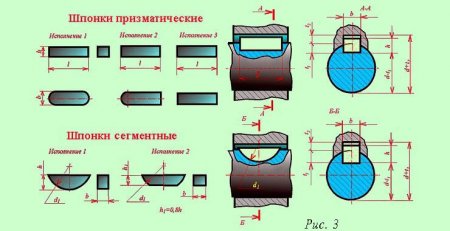

Шпонками називають особливі деталі, призначені для з'єднання вала і маточини з метою передачі обертаючого моменту. Такі елементи можуть бути клиноподібними з прямокутним перерізом, призматичними або сегментними. Основними перевагами шпонкових з'єднань є простота конструкції. Також вузли цього типу не надто дорого коштують і швидко збираються/розбираються. Найміцнішими подібні з'єднання виходять при використанні сегментних шпонок, які, по суті, є різновидом призматичних. Деталі цього типу відрізняються тим, що мають найбільш глибоку посадку.

Основною перевагою таких шпонок є, таким чином, те, що вони дають найбільш стійке з'єднання. Однак використання деталей цього типу має і один досить-таки серйозний недолік. Із-за значної глибини паза в таких вузлах може послаблюватися вал. Тому використовують сегментні шпонки в основному для закріплення тільки тих деталей, які в процесі роботи механізму навантажуються не занадто сильно.

пустотілих; ступінчастих. Також шпонки з діаметром, меншим зазначеного в таблицях, допускається використовувати в сполуках з невеликим крутним моментом. Не можна застосовувати такий спосіб складання у всіх трьох випадках тільки тоді, коли деталь встановлюється на кінці валу. Розміри сегментних шпонок, як і будь-яких інших подібних з'єднувальних елементів, звичайно ж, стандартизовані. В якій залежності перебувають висота, ширина і довжина деталі можна подивитися в поданій нижче таблиці. Стандартні розміри сегментних шпонок

Діаметр (мм)

Ширина (мм)

Висота (мм)

4

1

1.4

7

152.0

2.6

10

2.02.5

3.7

13

3

5

16

34

6.5

19

45

7.5

22

56

9

25

6

10

28

8

11

32

10

13

Умовне позначення сегментної шпонки на кресленнях включає в себе: слово «шпонка»; розміри b*h (h1); позначення виконання; позначення стандарту. Згідно ГОСТ, існують, крім усього іншого, і допустимі відхилення розмірів шпонок і пазів під них у валах. Визначають також за спеціальними кресленнями та таблиць.

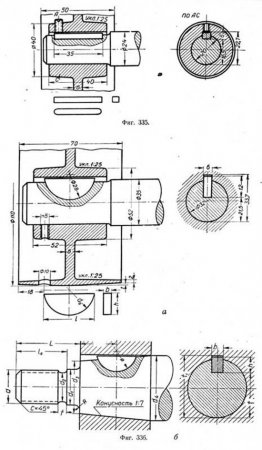

Дотримуються такі нормативи при виробництві сегментних шпонок в обов'язковому порядку. При цьому заготовки, призначені для виготовлення таких деталей, зазвичай ще й піддаються поліпшує термічної обробці. Виконуючи цю процедуру, крім усього іншого, враховують і те, що твердість поверхні шпонок у кінцевому підсумку повинна бути нижче такого ж параметра самих сполучених елементів вузла. Під звичайні шпонки пази у валах роблять простими фрезами. Під сегментні елементи канавки вирізують з допомогою дискових інструментів. Використовують для пазів шпонок виключно фрези, виготовлені з дотриманням певних нормативів ГОСТ. нормальні, представляють собою цілий сегмент; низькі, що виготовляються у вигляді зрізаного сегмента. Шпонки останнього типу застосовуються при складанні деталей досить рідко. Згідно з нормативами, вони можуть використовуватися лише за згодою виробника і споживача. Застосовуються зрізані шпонки зазвичай просто для фіксації деталей вузла. Тобто використовуються вони в з'єднаннях при нерухомій посадці тоді, коли крутний момент передається тільки за рахунок сили тертя. пази на валу; пази у втулці; поверхня самої шпонки. З'єднання сегментні шпонки утворюють ненапряженные. При цьому працюють вони, як і звичайні призматичні, бічними гранями. Використовують сегментні елементи найчастіше в нерухомих з'єднаннях. При цьому останні можуть бути: нормальними; щільними. ГОСТ допускає також вільне поєднання сегментної шпонки з втулкою і валом. Використовуються такі деталі зазвичай тільки у вузлах з невеликим діаметром сполучення — до 38 мм.

Q см=4T/d*h*l <[Q cv]; r=2T/d*l*b <=[r]. Тут T — крутний момент на валу, вимірюваний в Нмм, h — висота шпонки, d — діаметр вала, l — довжина шпонки, b — ширина шпонки в міліметрах,[r]— допустима напруга на зріз. Отримані в результаті застосування формул значення порівнюють з допустимими. У тому випадку, якщо міцність з'єднання виявляється недостатньою, по довжині маточини, насаживаемой на вал, встановлюються два або навіть три шпонки. Звичайно ж, вузол це дозволяє створити досить надійний і функціональний. Однак при цьому при такому способі, з цілком зрозумілих причин, трохи послаблюється вал. Тому шпонкові з'єднання в таких вузлах іноді замінюють зубчастими. Це дозволяє знизити ризик поломок. для сталевих маточин в нерухомих з'єднаннях — 130200 МПа; для маточин з чавуну або сталевих литих в нерухомих з'єднаннях — 80100 МПа; у рухливих безнагрузочных з'єднаннях для маточин зі сталі — 2040 МПа. Великі значення при складанні вузлів до уваги приймають при постійному навантаженні. При ударній ж або змінної за основу беруть менші параметри. При реверсивній навантаженні допустимий показник знижують в 1.5 рази. На зріз ж шпонок граничні показники напруги приймають за 70100 МПа. При цьому, як і в першому випадку, при постійної навантаженні за основу беруть більший параметр. з лыской; гладким. Самі фрези для пазів сегментних шпонок виготовляються з швидкорізальної сталі (ГОСТ 19265). Інструменти, діаметр яких перевищує 13 мм, роблять зварними. Хвостовики фрез виготовляють за ГОСТ 4543 зі сталі марки 40Х або по ГОСТ 1050 з матеріалу марки 50 або 40. При складанні інструментів цього різновиду дотримуються такі правила: на робочій поверхні готової фрези не повинно бути місць зі зниженою твердістю або зневуглецьованого шару; параметри шорсткості поверхні фрез повинні відповідати ГОСТ 2789; допуск радіального биття суміжних крайок зубів щодо хвостовика не повинні перевищувати 003 мм, протилежних — 005 мм; допуск торцевого биття кромок при цьому повинен бути не більше 002 мм. При маркуванні фрез для сегментних шпонок ГОСТ наказує вказувати на шийці або на хвостовику товарний знак підприємства-виробника і марку сталі, використаної для ріжучої частини. Також виробником споживачеві повинна бути надана така інформація, як ширина шпоночно паза з позначенням поля допуску і його номінальний діаметр.

Основною перевагою таких шпонок є, таким чином, те, що вони дають найбільш стійке з'єднання. Однак використання деталей цього типу має і один досить-таки серйозний недолік. Із-за значної глибини паза в таких вузлах може послаблюватися вал. Тому використовують сегментні шпонки в основному для закріплення тільки тих деталей, які в процесі роботи механізму навантажуються не занадто сильно.

Що таке сегментна шпонка

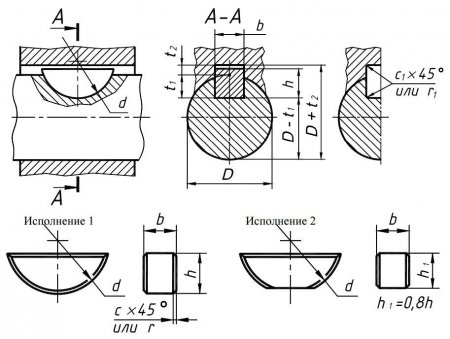

Виготовляються деталі цього різновиду з металевого профілю. Являють собою такі шпонки невисокі циліндри, досить-таки великого діаметру, розділені на дві рівні частини. Саме сегментна шпонка на кресленні нижче і представлена увазі нашого читача.Розміри шпонок

Габарити деталі цього типу можуть мати різні. Вибирають цей параметр при складанні вузла в залежності від діаметра вала. Необхідні значення при цьому дізнаються із спеціальних таблиць. У технічно обгрунтованих випадках ГОСТ допускає застосовувати шпонки з діаметром меншим від передбаченого. Дозволяється робити так, при використанні для складання вузла валів:Діаметр (мм)

Ширина (мм)

Висота (мм)

4

1

1.4

7

152.0

2.6

10

2.02.5

3.7

13

3

5

16

34

6.5

19

45

7.5

22

56

9

25

6

10

28

8

11

32

10

13

Умовне позначення сегментної шпонки на кресленнях включає в себе:

З якого матеріалу виготовляють

Роблять сегментні шпонки по ГОСТ 8786-68 зі сталі, призначеної саме для таких деталей. Також іноді для виробництва цих елементів використовуються і інші марки подібного матеріалу. При цьому за ГОСТ, для виготовлення шпонок такий різновиди допускається застосовувати виключно середньовуглецеві сталі з тимчасовим розривом не менше[Пѓ]>= 600 МПа МН/м 2 . Це може бути, наприклад, матеріал марок Ст 645 або 50.Дотримуються такі нормативи при виробництві сегментних шпонок в обов'язковому порядку. При цьому заготовки, призначені для виготовлення таких деталей, зазвичай ще й піддаються поліпшує термічної обробці. Виконуючи цю процедуру, крім усього іншого, враховують і те, що твердість поверхні шпонок у кінцевому підсумку повинна бути нижче такого ж параметра самих сполучених елементів вузла. Під звичайні шпонки пази у валах роблять простими фрезами. Під сегментні елементи канавки вирізують з допомогою дискових інструментів. Використовують для пазів шпонок виключно фрези, виготовлені з дотриманням певних нормативів ГОСТ.

Основні різновиди

Для з'єднання валів і маточин використовуються сегментні шпонки двох різновидів:Сполучення

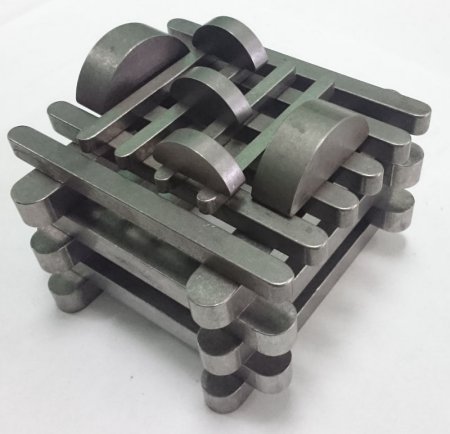

Збираються вузли з використанням сегментних шпонок з урахуванням нормативів, передбачених ГОСТ 24071. Основним призначенням елементів цього типу є запобігання провертання деталі на валу. У сполученні при цьому беруть участь три поверхні:Розрахунок шпонки

З'єднання сегментною шпонкою виконуються, звичайно ж, з додержанням нормативів ГОСТ. При складанні вузлів такі деталі насамперед перевіряють на зминання. Крім цього, роблять розрахунки і самого з'єднання на зріз. Формули для перевірки шпонки і сполучення використовують такі:Установка декількох деталей

Розміри перерізу шпонки вибирають, як вже згадувалося, відповідно з діаметром валу, згідно ГОСТ. При цьому довжина елемента залежить від довжини маточини. Іноді сегментні шпонки встановлюються на вали з перепадом діаметрів ступенів. В цьому випадку для окремих частин однієї і тієї ж деталі використовуються шпонки однакових розмірів. При цьому за основу, згідно ГОСТ, береться елемент ступені самого меншого діаметру.Як вибирають допустимі напруги

Цей параметр залежить в першу чергу від характеру навантаження та умов роботи з'єднання. При використанні сталевих валів допустима напруга буде становити:Фрези для сегментних шпонок

Для видовбування канавок під деталі цього типу використовуються інструменти, виготовлені з дотриманням нормативів, передбачених ГОСТ 66-4879. Роблять канавки під сегментні шпонки з допомогою фрез як з прямим, так і з різноспрямованим зубом. При цьому можуть використовуватися інструменти з циліндричним хвостовиком:Читайте також

Техніка

Цементувальний агрегат ЦА-320: технічні характеристики

НАУКА

Цинкові сплави: ГОСТ, температура плавлення, властивості, застосування

НАУКА

Що таке штифтовое з'єднання?

Поради

З'єднання: призначення, види з'єднань. Приклади, переваги, недоліки видів з'єднань

Дім

Гідроізоляція деформаційного шва в підземних спорудах

Дім

Свердло спіральне: опис, застосування

Техніка

Анкер клиновий: принцип роботи, маркування, сфера застосування

Авто поради

Сегментні косарки для трактора: принцип роботи і технічні характеристики