Плазмова обробка матеріалів

Впровадження плазмової обробки в промисловість ознаменувало технологічний прорив і перехід на якісно новий рівень виробництва. Область застосування корисних властивостей плазми дуже обширна. Насамперед це виробництво приладів електроніки і напівпровідникових приладів. Без плазмохімічного травлення світло навряд чи побачили б сучасні продуктивні персональні комп'ютери. Але це далеко не все. Іонно-плазмова обробка застосовується також в оптиці та машинобудуванні для поліровки виробів, нанесення захисних покриттів, дифузійного насичення поверхні металів і сплавів, а також для зварювання та розкрою листового стали. В даній роботі основна увага приділяється саме технологіями зварювання і різання з використанням плазми.

Дана технологія має цілий ряд і інших переваг. Серед них: висока швидкість процесу зварювання (продуктивність зростає), невеликий витрата енергоресурсів (електроенергія), висока точність з'єднання, відсутність деформацій і викривлення.

Процес може здійснюватися як за допомогою ручного різака, так і з використанням верстати плазмового різання для розкрою листового сталевого прокату. Плазма утворюється при дії на потік робочого газу електричної дуги. В результаті значного локального нагрівання відбувається іонізація (відрив негативно заряджених електронів від позитивно заряджених атомів).

Загальні положення

Зі шкільних уроків з фізики кожен знає, що матерія може існувати в чотирьох станах: тверде, рідке, газ, а також плазма. Найбільше питань виникає при спробі представити останній стан. А насправді все не так складно. Плазма – це теж газ, тільки його молекули, що називається, іонізовані (тобто відірвані від електронів). Такий стан може бути досягнуто різними способами: в результаті впливу високих температур, а також як результат бомбардування електронами атомів газу у вакуумі. Таку плазму прийнято називати низькотемпературної. Така фізика процесу використовується при здійсненні плазмового напилення (травлення, насичення) у вакуумі. Поміщаючи частинки плазми в магнітне поле, їм можна надавати спрямований рух. Як показала практика, така обробка ефективніша за низкою параметрів класичних операцій в технології машинобудування (насичення в порошкових середовищах, газополум'яна різання, поливання за допомогою пасти на основі оксиду хрому і так далі).Види плазмової обробки

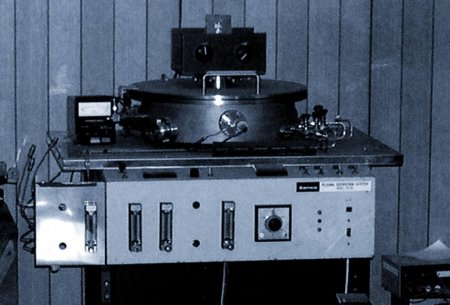

В даний час плазма активно використовується практично у всіх галузях промисловості і народного господарства: медицина, машинобудування, приладобудування, будівництво, наука і так далі. Піонером у застосуванні плазмових технологій було приладобудування. Промислове застосування плазмової обробки почалося з використання властивостей іонізованого газу для розпилювання різних матеріалів і нанесення їх на підкладки, а також для травлення каналів з метою отримання мікросхем. В залежності від деяких особливостей пристрою технологічних установок розрізняють плазмохимическое травлення, іонно-хімічне, а також іонно-променеве. Освоєння плазми – це неймовірно цінний внесок в розвиток технологій та покращення, без перебільшення, якості життя всього людства. З плином часу область застосування іонів газу розширювалася. І сьогодні плазмова обробка (в тому чи іншому вигляді) застосовується для створення матеріалів з особливими властивостями (жаростійкість, твердість поверхні, корозійна стійкість і так далі), для ефективної різки по металу, для зварювання, для полірування поверхонь і усунення мікронерівностей. Цим списком не обмежується застосування технологій, заснованих на впливі плазми на оброблювану поверхню. В даний час активно розвиваються засоби і методи плазмового напилювання з використанням різних матеріалів та режимів обробки з метою досягнення максимальних показників механічних і фізичних властивостей.Сутність плазмового зварювання

На відміну від установок іонно-плазмового насичення і напилення, в даному випадку плазмова обробка здійснюється із застосуванням високотемпературної плазми. Ефективність даного методу більш висока, ніж при застосування традиційних методів зварювання (газополум'яна, електродугова, зварювання під флюсом і так далі). В якості робочої газової суміші використовується, як правило, звичайний атмосферне повітря під тиском. Таким чином, дана методика характеризується відсутністю витрат на витратні гази.Переваги плазмового зварювання

Порівняно з традиційними видами зварювання використання плазмового зварювального апарату більш безпечно. Причина цілком зрозуміла – застосування в якості робочого газу атмосферного кисню під тиском. В даний час безпеку на виробництві приділяється дуже пильна увага з боку власників бізнесу, керівників та наглядових органів. Ще одна дуже важлива перевага – висока якість зварного шва (мінімум напливів, непроваров та інших дефектів). Хоча для того, щоб навчитися вміло користуватися плазмовим зварювальним апаратом, необхідні довгі місяці практики. Тільки в такому випадку зварний шов і з'єднання в цілому будуть відповідати високим стандартам.Дана технологія має цілий ряд і інших переваг. Серед них: висока швидкість процесу зварювання (продуктивність зростає), невеликий витрата енергоресурсів (електроенергія), висока точність з'єднання, відсутність деформацій і викривлення.

Обладнання для плазмового різання

Сам процес дуже чутливий до використовуваних джерел струму. Тому допускається застосовувати лише дуже якісні і надійні трансформатори, демонструють сталість видається напруги. Використовуються понижуючі трансформатори, що перетворюють висока напруга на вході в низьке на виході. Вартість такого обладнання в рази менше вартості традиційних перетворювачів для електродугового зварювання. До того ж вони більш економічні. Обладнання для плазмового різання характеризується простотою використання. Тому при наявності хоча б мінімального досвіду і навичок можна виробляти всі зварювальні роботи самостійно.Технологія плазмового зварювання

В залежності від напруги харчування плазмове зварювання поділяється на микросварку, зварювання на середньому та великому струмі. Сам процес заснований на впливі спрямованого потоку високотемпературної плазми на електрон і на зварювані поверхні. Електрод оплавляється, в результаті чого утворюється нероз'ємне зварювальне з'єднання.Плазмова різка

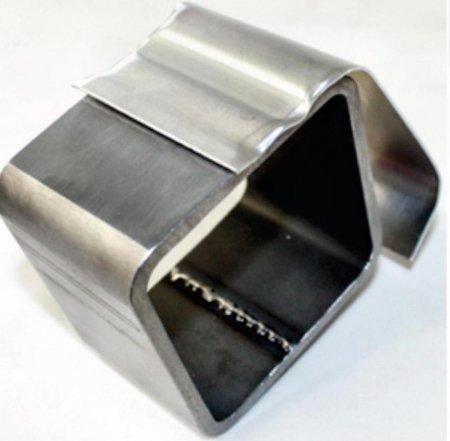

Плазмової різкої називається процес, при якому метал розрізається на складові частини спрямованим потоком високотемпературної плазми. Дана технологія забезпечує ідеально рівну лінію розрізу. Після плазмового різака необхідність додаткової обробки контуру виробів (будь то листовий матеріал або трубна продукція) відпадає.Процес може здійснюватися як за допомогою ручного різака, так і з використанням верстати плазмового різання для розкрою листового сталевого прокату. Плазма утворюється при дії на потік робочого газу електричної дуги. В результаті значного локального нагрівання відбувається іонізація (відрив негативно заряджених електронів від позитивно заряджених атомів).

Область застосування плазмової різки

Струмінь високотемпературної плазми володіє дуже великою енергією. Температура її настільки велика, що вона з легкістю буквально випаровує багато метали і сплави. В основному дана технологія використовується для нарізування сталевих листів, листів з алюмінію, бронзи, латуні і навіть титану. Причому товщина листа може бути самою різною. На якості лінії зрізу це не позначиться – вона буде ідеально гладкою і рівною, без потьоків. Проте слід врахувати, що для отримання якісного і рівного зрізу при роботі з товстостінними матеріалом необхідно використовувати верстат плазмового різання. Потужності ручного різака буде недостатньо для розкрою металу товщиною від 5 до 30 міліметрів.Газова різка або плазмова?

Якого виду різання і розкрою металу віддати перевагу? Що краще: киснево-газова різка або ж технологія плазмового різання? Другий варіант, мабуть, є більш універсальним, так як підходить практично для будь-якого матеріалу (навіть схильного до окислення при підвищених температурах). Крім того, плазмове різання здійснюється з використанням звичайного атмосферного повітря, а значить, не вимагає придбання дорогих витратних матеріалів. Та й лінія розрізу виходить ідеально рівною і не вимагає доопрацювання. Все це в комплексі значно знижує собівартість виробу і робить продукцію більш конкурентоспроможною.Матеріали, що піддаються плазмової різки

Слід враховувати той факт, що максимально допустима товщина оброблюваного металу або сплаву залежить від самого матеріалу або його марки. Спираючись на багаторічний виробничий досвід і досвід лабораторних досліджень, спеціалісти дають такі рекомендації по товщині оброблюваних матеріалів: чавун – не більше дев'яти сантиметрів, сталь (незалежно від хімічного складу і наявності легуючих елементів) – не більше п'яти сантиметрів, мідь та сплави на її основі – не більше восьми сантиметрів, алюміній і його сплави – не більше 12 сантиметрів. Всі перераховані значення характерні для умов ручної обробки. Прикладом такого агрегату вітчизняного виробництва може служити плазмовий апарат «Горинич». Він набагато дешевше закордонних аналогів, при цьому нітрохи не поступається, а можливо, навіть і перевершує їх за якістю. На ринку представлений широкий модельний ряд апаратів даного виробника, які призначаються для виконання різних робіт (побутові зварювальні роботи, різання і зварювання металів різної товщини включно). Листи більшої товщини можуть оброблятися виключно на верстатному обладнанні великої потужності.Існуючі способи плазмового різання

Всі існуючі способи плазмового різання можна розділити на струменеві і дугові. Причому абсолютно не має значення, чи використовується ручний різак або ж верстат плазмового різання і розкрою листового матеріалу з ЧПУ. У першому випадку всі необхідні умови для іонізації газу реалізовані в самому різаку. Такий апарат може обробляти практично будь-які матеріали (метали і неметали). У другому випадку оброблюваний матеріал повинен володіти електропровідністю (в іншому випадку не буде виникати електрична дуга і відбуватися іонізація газу). Крім відмінностей у способі утворення плазми, плазмова обробка може також класифікуватися за технологічним особливостям різання на просту (без використання допоміжних речовин), на обробку з водою і обробку в середовищі захисного газу. Останні два способи дозволяють значно збільшити швидкість різання і при цьому не побоюватися окислення металу.Читайте також

Дім

Вуглекислотне зварювання: що таке, як користуватися

Дім

Сухе зварювання металу: інструкція із застосування, характеристики, плюси і мінуси

НАУКА

Плазмове наплавлення: обладнання та технологія процесу

Дім

Інструменти для різання металу: яке буває обладнання

Дім

Апарат для плазмового різання і зварювання: кращі моделі

Поради

Різка плазмою металу

Техніка

Слюсарна рубка металу

Своїми руками

Плазмовий різак своїми руками. Різак для плазмового різання