Плазмове наплавлення: обладнання та технологія процесу

Ефективність і проблеми плазмового наплавлення стоять перед інженерами-материаловедами надзвичайно гостро. Завдяки цій технології можна не тільки значно збільшити термін експлуатації і надійність високонавантажених деталей і вузлів, але відновити, здавалося б, на сто відсотків зношені і зруйновані вироби. Впровадження плазмового наплавлення в технологічний процес значно підвищує конкурентоспроможність машинобудівної продукції. Процес не є принципово новим і використовується вже досить давно. Але він постійно вдосконалюється і розширює технологічні можливості.

У деяких джерелах можна зустріти інформацію про те, що плазма є четвертим агрегатним станом речовини поряд з твердим, рідким і газоподібним. Іонізований газ володіє рядом корисних властивостей і застосовується в багатьох галузях науки і техніки: плазмова наплавлення металів і сплавів з метою відновлення і зміцнення високонавантажених виробів, що зазнають циклічні навантаження, іонно-плазмене азотування в тліючому розряді для дифузійного насичення і зміцнення поверхонь деталей, для здійснення процесів хімічного травлення (використовується в технології виробництва електроніки).

Якщо наплавлення буде здійснюватися шляхом коливань сопла в поперечних напрямках, то необхідно виставити головку таким чином, щоб зварний шов перебував рівно посередині між крайніми точками амплітуд коливання головки. Також необхідно відрегулювати механізм, який задає частоту та величину коливальних рухів головки.

Потужність дуги повинна бути такою, щоб виключити розплавлення основного матеріалу. У той же час температура виробу повинна бути максимально високою, щоб активізувати дифузійні процеси. Таким чином, температура повинна наближатися до лінії ліквідус на діаграми залізо-цементит. Дрібнодисперсний порошок спеціального складу або електродний дріт подається в струмінь високотемпературної плазми, в якій матюкав розплавляється. У рідкому стані наплавлення потрапляє на упрочняемую поверхню.

Ще одна не менш важлива перевага – можливість здійснювати плазмове зварювання і наплавлення різних матеріалів: мідь, латунь, бронза, дорогоцінні метали, а також неметали. Традиційні методи зварювання далеко не завжди можуть дозволити це зробити.

Якщо ви використовуєте дріт, доцільно використовувати стандартний механізм подачі зварювального автомата для зварювання під флюсом.

Загальні положення

Плазмою називається іонізований газ. Достовірно відомо, що плазму можна отримати різними методами в результаті електричного, температурного або механічного впливу на молекули газу. Для її створення необхідно відірвати негативно заряджені електрони від позитивних атомів.У деяких джерелах можна зустріти інформацію про те, що плазма є четвертим агрегатним станом речовини поряд з твердим, рідким і газоподібним. Іонізований газ володіє рядом корисних властивостей і застосовується в багатьох галузях науки і техніки: плазмова наплавлення металів і сплавів з метою відновлення і зміцнення високонавантажених виробів, що зазнають циклічні навантаження, іонно-плазмене азотування в тліючому розряді для дифузійного насичення і зміцнення поверхонь деталей, для здійснення процесів хімічного травлення (використовується в технології виробництва електроніки).

Підготовка до роботи

Перш ніж приступити до наплавленні, потрібно налаштувати обладнання. У відповідності з довідковими даними, необхідно підібрати і встановити правильний кут нахилу сопла пальника до поверхні виробу, вивірити відстань від торця пальника до деталі (вона повинна складати від 5 до 8 міліметрів) і вставити дріт (якщо здійснюється наплавлення дротяного матеріалу).Якщо наплавлення буде здійснюватися шляхом коливань сопла в поперечних напрямках, то необхідно виставити головку таким чином, щоб зварний шов перебував рівно посередині між крайніми точками амплітуд коливання головки. Також необхідно відрегулювати механізм, який задає частоту та величину коливальних рухів головки.

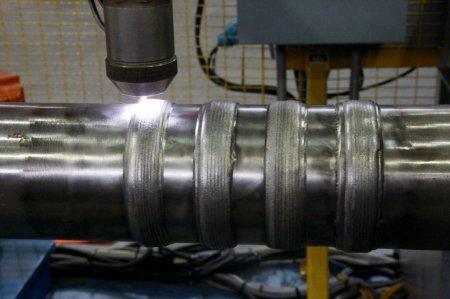

Технологія плазмово-дугового наплавлення

Процес наплавлення досить простий і може з успіхом виконуватися будь-яким досвідченим зварювальником. Однак він вимагає від виконавця максимальної концентрації і уваги. В іншому випадку можна запросто зіпсувати заготовку. Для іонізації робочого газу використовується потужний дуговий розряд. Відрив негативних електронів від позитивно заряджених атомів здійснюється за рахунок теплового впливу електричної дуги на струмінь робочої газової суміші. Однак при дотриманні ряду умов можливе протікання не тільки під впливом теплової іонізації, але і за рахунок впливу потужного електричного поля. Газ подається під тиском 20-25 атмосфер. Для його іонізації необхідно напруга 120-160 вольт з силою струму близько 500 ампер. Позитивно заряджені іони захоплюються магнітним полем і спрямовуються до катода. Швидкість і кінетична енергія частинок настільки велика, що при зіткненні з металом вони здатні повідомляти йому величезну температуру – від +10+18000 градусів за Цельсієм. При цьому іони рухаються зі швидкістю до 15 кілометрів в секунду (!). Установка плазмового наплавлення обладнана спеціальним пристроєм під назвою «плазмотрон». Саме цей вузол відповідає за іонізацію газу і отримання направленого потоку елементарних часток.Потужність дуги повинна бути такою, щоб виключити розплавлення основного матеріалу. У той же час температура виробу повинна бути максимально високою, щоб активізувати дифузійні процеси. Таким чином, температура повинна наближатися до лінії ліквідус на діаграми залізо-цементит. Дрібнодисперсний порошок спеціального складу або електродний дріт подається в струмінь високотемпературної плазми, в якій матюкав розплавляється. У рідкому стані наплавлення потрапляє на упрочняемую поверхню.

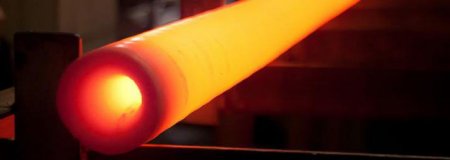

Плазмове напилення

Для того щоб реалізувати плазмове напилення, необхідно істотно збільшити швидкість потоку плазми. Цього можна досягти регулюванням напруги і сили струму. Параметри підбираються досвідченим шляхом. Матеріалами при плазмовому напиленні служать тугоплавкі метали і хімічні сполуки: вольфрам, тантал, титан, бориди, силіциди, окис магнію оксид алюмінію. Незаперечною перевагою напилення у порівнянні з наплавленням є можливість отримання найтонших шарів, порядку декількох мікрометрів. Дана технологія застосовується при зміцненні ріжучих токарних і фрезерних змінних твердосплавних пластин, а також інструментів, свердел, зенкеров, розгорток і іншого інструменту.Отримання відкритої плазмового струменя

У цьому випадку в ролі анода виступає безпосередньо сама заготівля, на яку здійснюється плазмове наплавлення матеріалу. Очевидний недолік даного методу обробки – нагрівання поверхні і всього обсягу деталі, що може призвести до структурних перетворенням і небажаних наслідків: разупрочнению, підвищенню крихкості і так далі.Закрита плазмова струмінь

У цьому випадку в ролі анода виступає безпосередньо газова пальник, точніше - її сопло. Даний спосіб використовується для плазмово-порошкового наплавлення з метою відновлення і підвищення експлуатаційних характеристик деталей і вузлів машин. Особливу популярність дана технологія завоювала у сфері сільськогосподарського машинобудування.Переваги плазмової технології наплавлення

Одним з основних переваг є концентрація теплової енергії в невеликій зоні, що дозволяє зменшити вплив температури на вихідну структуру матеріалу. Процес добре піддається управлінню. При бажанні і відповідних налаштуваннях апаратури шар наплавлення може варіюватися від декількох десятих часток міліметра до двох міліметрів. Можливість отримання контрольованого шару особливо актуальна на даний момент, так як дозволяє значно збільшити економічну ефективність обробки і отримати оптимальні властивості (твердість, корозійна стійкість, зносостійкість і багато інших) поверхонь сталевих виробів.Ще одна не менш важлива перевага – можливість здійснювати плазмове зварювання і наплавлення різних матеріалів: мідь, латунь, бронза, дорогоцінні метали, а також неметали. Традиційні методи зварювання далеко не завжди можуть дозволити це зробити.

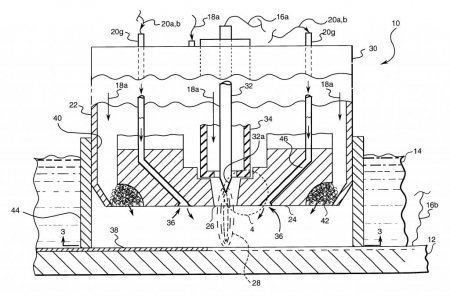

Обладнання для наплавлення

Установка для плазмово-порошкового наплавлення включає в себе дросель, осцилятори, плазмотрон і джерела живлення. Також вона повинна бути оснащена пристроєм автоматичної подачі гранул металевого порошку в робочу зону і системою охолодження з постійною циркуляцією води. Джерела струму для плазмового наплавлення повинні відповідати суворим вимогам сталості і надійності. З цією роллю як не можна краще справляються зварювальні трансформатори. При наплавленні порошкових матеріалів на металеву поверхню використовується так звана комбінована дуга. Одночасно використовуються відкрита і закрита плазмова струмінь. Регулюючи потужність цих дуг, можна змінювати глибину проплавлення заготовки. При оптимальних режимах жолоблення виробів не буде проявлятися. Це важливо при виготовленні деталей і вузлів точного машинобудування.Пристрій для подачі матеріалу

Металевий порошок дозується спеціальним пристроєм і подається в зону оплавлення. Механізм, або принцип дії завантажувача полягає у наступному: лопатки ротора виштовхують порошок в газовий потік, частинки розігріваються і прилипають до оброблюваної поверхні. Подача порошку здійснюється через окреме сопло. Всього в газовій горілці встановлено три сопла для подачі плазми, для подачі робочого порошку і для захисного газу.Якщо ви використовуєте дріт, доцільно використовувати стандартний механізм подачі зварювального автомата для зварювання під флюсом.

Підготовка поверхонь

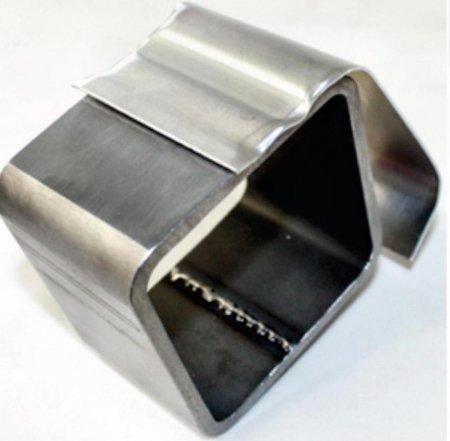

Плазмовому наплавленні і напилення матеріалів повинна передувати ретельне очищення поверхні від жирових плям і інших забруднень. Якщо при звичайній зварюванні дозволено виготовляти тільки грубу, поверхневе очищення стиків від іржі та окалини, то при роботі з плазмою газу поверхню оброблюваного виробу повинна бути ідеально (наскільки це можливо) чистою, без сторонніх включень. Найтонша плівка окислів здатна значно послабити адгезионное взаємодія наплавлення і основного металу. З метою підготовки поверхні під наплавлення рекомендується зняти незначний поверхневий шар металу допомогою механічної обробки різанням з подальшим знежиренням. Якщо габарити деталі дозволяють, то рекомендується провести промивання та очищення поверхонь в ультразвуковій ванні.Важливі особливості наплавлення металів

Існує кілька варіантів і способів здійснення плазмового наплавлення. Застосування дроту в якості матеріалу для наплавлення значно підвищує продуктивність процесу порівняно з порошками. Це пояснюється тим, що електрод (дріт) виступає в ролі анода, що значно сприяє більш швидкому нагріванню наплавляемого матеріалу, а значить дозволяє скорегувати режими обробки в бік збільшення. Однак якість покриття і адгезійні властивості явно на боці порошкових присадок. Використання дрібних частинок металу дозволяє одержувати на поверхні рівномірний шар будь-якої товщини.Наплавочні порошок

Використання порошкового наплавлення є кращим з точки зору якості одержуваних поверхонь і зносостійкості, тому на виробництві все частіше використовують саме порошкові суміші. Традиційний склад порошкової суміші – кобальтові і нікелеві частинки. Сплав металів володіє хорошими механічними властивостями. Після обробки таким складом поверхню деталі залишається ідеально гладкою і не виникає необхідності в її механічній доведенні та усуненні нерівностей. Фракція частинок порошку – всього кілька мікрометрів.Читайте також

Дім

Вуглекислотне зварювання: що таке, як користуватися

Дім

Сухе зварювання металу: інструкція із застосування, характеристики, плюси і мінуси

НАУКА

Класифікація способів відновлення деталей та їх характеристика

НАУКА

Плазмова обробка матеріалів

Дім

Інструменти для різання металу: яке буває обладнання

НАУКА

Відпал сталі як вид термічної обробки. Технологія металів

Дім

Апарат для плазмового різання і зварювання: кращі моделі

Своїми руками

Плазмовий різак своїми руками. Різак для плазмового різання