Лазерна різка пластика. Сама точна технологія розкрою оргскла, пластику, фанери

Методи обробки матеріалів регулярно удосконалюються, щороку пропонуючи поліпшення того чи іншого показника або ж принципова зміна техніки. У цьому сенсі лазерні способи різання можна віднести до найбільш перспективним і прогресивним. Дана група технологій розкрою відрізняється безліччю достоїнств, але також має деякі обмеження. Так, якщо в роботі з твердотільними матеріалами з такими способами можуть конкурувати засоби механічного впливу, то лазерне різання пластику, картону, плексиглаза і фанерних листів практично не має аналогів за критеріями якості одержуваних виробів.

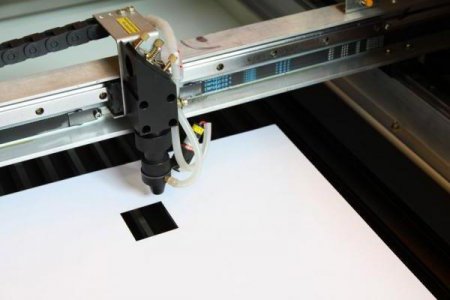

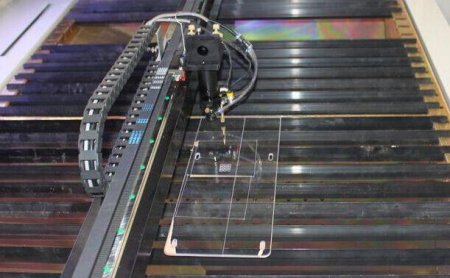

Розкрій здійснюється за допомогою активної оптики з лінзами, функція якої доповнюється соплом, подає допоміжні суміші. Важливою особливістю лазерного обладнання такого типу є можливість високоточної корекції позиційного органу різання, відхилення в якій можуть досягати не більше 3 мкм в передових установках.

Переваги лазерної обробки

З допомогою лазерного різання складно впоратися з каменем або металом, зберігаючи при цьому високий рівень точності. Однак легкодеформируемые матеріали дозволяють максимально розкрити переваги даного методу. Наприклад, лазерне різання акрилу може проводитися з мінімальним допуском реза і підвищеної детальністю в його напрямку. Сама ж точність може перебувати на показнику 25 мкм, чого неможливо досягти за допомогою традиційних засобів механічного розкрою. Інша справа, що багато чого залежить і від самого матеріалу. Але навіть тверді породи дерева з картоном або оргскло оптимально піддаються швидкої гравірування лазером. Крім переваг, які виражаються безпосередньо в властивості одержуваного виробу, варто підкреслити і непрямі вигоди. Висока швидкість, на якій реалізується лазерна різка пластика, дозволяє ефективно працювати з великими партіями замовлень. І це не кажучи про мінімізації відходів від базового матеріалу, що також обумовлює економічні переваги методу.Суть технології

Вторгнення в структуру матеріалу з метою здійснення розкрою відбувається за допомогою подачі лазерного променя через спеціальну оптику. Робочий процес також супроводжується підтримкою особливих сумішей – повітряних і газових. Наприклад, потоки стисненого повітря виконують два завдання – очищають ті ж оптичні лінзи і в деяких випадках позбавляють робочу площадку від перегріву. Гази у вигляді азоту і кисню беруть участь в активізації процесу різання і в той же час не допускають займання. У деякому роді комбінована лазерна різка пластика і дозволяє досягти вищеописаних переваг за рахунок використання мінімуму ресурсів. Порівняно з абразивною або плазмовою обробкою лазери не просто задіють менше витратних матеріалів, але і в технічному плані не такі вимогливі. Правда, це не стосується технологічного забезпечення, оскільки рівень апаратно-програмної начинки в застосовуваному обладнанні часто на порядок вище.Технічне забезпечення

Для виконання лазерної різки застосовуються спеціальні верстати. До складу типового обладнання даного роду входить робоча площадка, рухомі механізми управління заготівлею, панель оператора, комунікаційні підводки і системи безпеки. По потужності обладнання для лазерного різання може вимагати від 3 до 10 кВт в середньому, що є непоганим показником на тлі інших верстатів, що працюють у форматах серійного виробництва.Розкрій здійснюється за допомогою активної оптики з лінзами, функція якої доповнюється соплом, подає допоміжні суміші. Важливою особливістю лазерного обладнання такого типу є можливість високоточної корекції позиційного органу різання, відхилення в якій можуть досягати не більше 3 мкм в передових установках.

Додатковий опціонал верстатів

Моделі верстатів з числовим програмованим управлінням (ЧПУ) демонструють найбільші успіхи використання лазерного різання. Конструкторам вдалося органічно пов'язувати функцію оптичних елементів з програмними системами. Сучасні пакети опціонального обладнання верстатів дозволяють виконувати обробку в автоматичному режимі, вести відеоспостереження за робочим ділянкою, компенсувати можливі спотворення без ручного втручання і ефективно розробляти шаблонні формати розкрою із застосуванням спеціальних програм. При цьому існує лазерна різка, ЧПУ якої дозволяє вносити корективи в робочий процес на основі впливу зовнішніх факторів. Тобто верстат оснащується набором датчиків, які відстежують характеристики повітряного середовища, відправляючи оптичної голівки або сопла відповідні сигнали з командами корекції. Це найбільш передові і складні розробки, які використовуються переважно великими компаніями.Де використовується лазерна різка пластика?

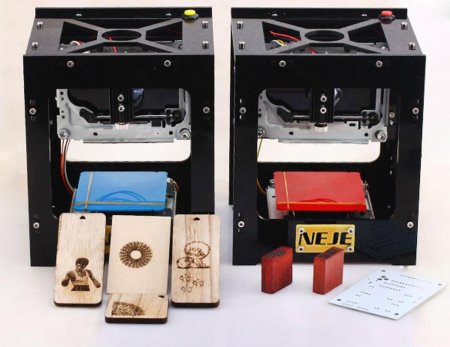

Спектр областей застосування технології досить широкий. З одного боку, високоточний розкрій пластиків, деревини, оргскла і інших податливих матеріалів успішно використовується в будівництві при створенні оздоблювальних покриттів з дрібними візерунками та малюнками. Але основна сфера все ж відноситься до виробництва рекламної та сувенірної продукції. Дрібна за форматом лазерна порізка та гравірування, зокрема, дозволяє отримувати акуратні і невеликі за розміром брелоки, шильдики і різні аксесуари майже з ювелірними прикрасами на поверхнях. Використовують технологію і в текстильній промисловості. В цій ніші фабрики освоюють цей метод з метою виконання складних штамповок, мережив і контурів на тканинах, шкірі та інших матеріалах.Висновок

Рідко буває, що нові технології у всіх відносинах виявляються кращими в порівнянні з традиційними способами вирішення тих чи інших завдань. Недоліком даного методу є відсутність можливості з тією ж ефективністю справлятися з твердим металом. Але для тих, кому потрібна саме лазерне різання акрилу, пластикових та дерев'яних матеріалів, мінуси практично невідчутні. Звичайно, апарати з програмованим управлінням можуть доставити певні клопоти в процесі експлуатації, але активне включення автоматичних систем спрощує і ергономічні нюанси виробничого процесу. Разом з цим вдосконалюється і конструкційна основа, що дозволяє вже сьогодні позбавлятися від спеціальних механізмів фіксації заготовок.Читайте також

НАУКА

Лазерна обробка металів: обладнання, технологія, переваги і недоліки

Дім

Інструменти для різання металу: яке буває обладнання

Дім

Лазерні гравери по дереву: ціни, відгуки

КРАСА І ЗДОРОВЯ

Лазерна епіляція "глибоке бікіні": відгуки, опис процедури та ефективність

НАУКА

Лазерне різання по дереву: основи обробки

Поради

Різка плазмою металу

Дім

Верстат для різання каменю: опис, технічні характеристики, види

Техніка

Слюсарна рубка металу